Для работы станком необходимо иметь удобное рабочее место. Обычно таким местом становится специальный стол. Эта конструкция должна соответствовать определённым требованиям. Стол можно приобрести или изготовить своими руками. В нашей статье речь пойдёт о самостоятельном конструировании поверхности для фрезерного станка.

Для работы станком необходимо иметь удобное рабочее место. Обычно таким местом становится специальный стол. Эта конструкция должна соответствовать определённым требованиям. Стол можно приобрести или изготовить своими руками. В нашей статье речь пойдёт о самостоятельном конструировании поверхности для фрезерного станка.

Материалы для стола

Для сооружения потребуются следующие материалы и инструменты:

- ручной фрезер;

- четыре бруска — обязательно с квадратным сечением;

- направляющие (как правило, они алюминиевые);

- домкрат;

- подвижная каретка-упор, которая является направляющей от пилы;

- обрезки ДСП или фанеры. Размеры обрезков определяются только в момент построения чертежа будущего фрезерного стола;

- металлический профиль;

- метизы — петли, гайки, саморезы и болты;

- стальная пластина. Она должна соответствовать конкретному размеру. В нашем случае — не менее 6 метров.

Каждый из представленных инструментов и материалов играет свою роль в создании рабочей конструкции. Ещё один важный этап — это составление чертежа.

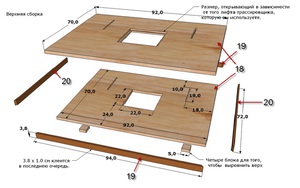

Делаем чертеж

На чертеже должны быть правильно указаны все размеры (ширина, высота и длина) конструкции и прилегающих к ней элементов. Если в размерах имеются неточности, могут возникать серьёзные проблемы во время сбора стола. На самом простом чертеже указывается основание, планка крепления струбцинами, прописываются размеры шурупов с потайной головкой, а также видны отверстия упор.

Порядок работы

Сооружение стола для фрезера в большинстве случаев состоит из сбора элементов в единую конструкцию. Сбор происходит в определённом порядке. Но давайте разберемся подробнее, как сделать стол для фрезера своими руками.

Сооружение стола для фрезера в большинстве случаев состоит из сбора элементов в единую конструкцию. Сбор происходит в определённом порядке. Но давайте разберемся подробнее, как сделать стол для фрезера своими руками.

Первый шаг связан с основанием будущего рабочего стола. Стационарная основа изготавливается из такого известного материала, как ДСП. Для изготовления понадобятся всего лишь обрезки и четыре бруска. Эти бруски будут служить ножками — опорами для стола. Далее предстоит усилить жёсткость конструкции. Для этой цели применяют горизонтальные соединительные панели из фанеры.

С правой стороны, а именно в боковой части, необходимо вырезать специальное отверстие. Это отверстие предназначается для кнопки пуска, которое впоследствии соединит рабочий стол с фрезерным станком.

Второй шаг. Создание столешницы. Её сооружают также из ДСП. Столешница будет располагаться на определённой высоте. Желательно её сделать подъёмной. Для этой цели следует:

- изготовить дополнительную основу-опору с помощью фанеры (достаточно будет 15-миллиметровой фанеры);

- установить специальные петли.

Третий шаг также затрагивает столешницу, только на это раз упор делается на применение специальной двигающиеся каретки-упора. Эта карета способствует ровному передвижению обрабатываемой заготовки на поверхности стола. Каретка-упор будет особенно полезна, когда понадобиться прорезать паз в заготовке. Чтобы установить такого помощника, следует соединить каретку-упор со столешницей. Для этого в столешнице вырезают канавку. Вырезают под направляющие движного упора.

Третий шаг также затрагивает столешницу, только на это раз упор делается на применение специальной двигающиеся каретки-упора. Эта карета способствует ровному передвижению обрабатываемой заготовки на поверхности стола. Каретка-упор будет особенно полезна, когда понадобиться прорезать паз в заготовке. Чтобы установить такого помощника, следует соединить каретку-упор со столешницей. Для этого в столешнице вырезают канавку. Вырезают под направляющие движного упора.

Когда канавка будет готова, в неё требуется установить специальный металлический профиль. Сама каретка может быть сооружена из разных приемлемых подручных приспособлений. Зачастую в качестве каретки используют направляющею старой пилы.

Четвертый шаг. Изготовление продольного упора, например из ДСП. Очень важно, чтобы упор был подвижным. Только в этом случае он сможет регулировать зазоры вокруг фрезы. Чтобы этот элемент стал подвижным, необходимо в верхней части его вырезать специальные пазы перпендикулярного характера. Когда пазы вырезаны, упор крепится к столешнице специальными фиксаторами. Однако одного паза для полноценного функционирования упора недостаточно.

Ещё один паз следует вырезать в центральной части упора — он должен быть небольших размеров. Его главная миссия — избавлять инструмент от лишнего мусора, то есть стружки, которая возникает после фрезерования.

Ещё один паз следует вырезать в центральной части упора — он должен быть небольших размеров. Его главная миссия — избавлять инструмент от лишнего мусора, то есть стружки, которая возникает после фрезерования.

Дополнительным инструментом и помощником для устранения возникающих стружек считают специальный шланг-пылесос. Однако чтобы он мог полноценно функционировать, его стоит соединить с упором, то есть с элементом рабочего стола (присоединение шланга осуществляется сзади относительно перпендикулярного упора). Для соединения используют специальный короб с отверстием, который мастерят из тонкой фанеры. Таким образом, на глазах рождается целая конструкция, позволяющая содержать рабочее место в чистоте и порядке.

Седьмым шагом по созданию рабочего фрезерного стола является крепление фрезера к нижней части пластины с помощью алюминиевой подошвы. В самой подошве понадобится просверлить специальные отверстия для болтов, которые соединят фрезер и пластину. Специалисты рекомендуют крепить ручной инструмент именно к пластине, а не к рабочему столу — таким образом при необходимости фрезу легко заменить на новую, а также экономится глубина фрезерования.

Восьмой шаг — создание лифта для фрезы при помощи автомобильного домкрата. Этот инструмент позволит изменить высоту фрезы. Любые изменения происходят с максимальной точностью.

Девятый шаг состоит в снятии ручек с фрезов. Место ручек должны занять алюминиевые направляющие. Затем установленный элемент необходимо соединить с механизмом автомобильного домкрата.

Девятый шаг состоит в снятии ручек с фрезов. Место ручек должны занять алюминиевые направляющие. Затем установленный элемент необходимо соединить с механизмом автомобильного домкрата.

Это один из известных методов и способов сооружения фрезерного рабочего стола. Существуют и другие варианты конструирования.

Когда фрезерный стол готов и годен к использованию, можно подумать о создании фрезерного станка.

Фрезерный станок своими руками

Вот главные составляющие элементы фрезерного инструмента:

- шпиндель;

- станина;

- столешница;

- параллельный упор;

- специальный пылесос. Он необходим для очищения инструмента от стружки;

- подающая салазка;

- шпиндель.

Для изготовления станка потребуются материалы. Достать их совсем нетрудно, и у них приемлемая стоимость. В основном это ламинированная фанера и листы ДСП.

В первую очередь нужно определиться с размерами будущего станка. Они зависят от количества свободного места в мастерской, а также размеров фрезерного стола. Вот основные шаги создания простого станка:

- разрезание листа фанеры или ДСП. Лист необходимо разрезать на детали с определёнными размерами (размеры указывается в предварительно созданном чертеже). Все разрезы осуществляются с помощью циркулярной пилы. Первыми изготавливают столешницу и станину. Эти два элемента являются неразъемными деталями, поэтому изготавливать отдельно их не рекомендуется;

- после того как столешница и станина готовы, приступают к ручному фрезеру. Он является главным режущим приспособлением устройства. В качестве фрезера может послужить любое устройство, у которого сломан упор. Выбранный инструмент следует закрепить перпендикулярно к столешнице. Лист для фрезера добывают при помощи доступного штатного устройства;

- при желании можно минимизировать усилия и время, уходящее на изменение глубины агрегата и угол его наклона — в этом помогут специальные приспособления, которые также изготавливают своими руками;

- устройство параллельного упора. Он помогает направлять деталь к режущей кромке под чётко установленным углом.

Такие устройства применяются не только для работы в домашних мастерских, но и в настоящем мебельном производстве.