Распространенный способ обработки деталей фрезерованием по производительности превосходит метод строгания в условиях крупного участка, но уступает наружному протягиванию. Для фрезерования характерно быстро оборачиваемое вращение инструмента и медленная подача обрабатываемой заготовки поступательным, винтовым или вращательным способом. Прямолинейная подача позволяет наносить на цилиндрической поверхности канавки и пазы, делать ее фасонную обработку. При вращательной подаче с помощью фрезеровки обрабатывают вращательные поверхности, а винтовая подача позволяет наносить впадины косозубых колес или стружечные канавки.

Распространенный способ обработки деталей фрезерованием по производительности превосходит метод строгания в условиях крупного участка, но уступает наружному протягиванию. Для фрезерования характерно быстро оборачиваемое вращение инструмента и медленная подача обрабатываемой заготовки поступательным, винтовым или вращательным способом. Прямолинейная подача позволяет наносить на цилиндрической поверхности канавки и пазы, делать ее фасонную обработку. При вращательной подаче с помощью фрезеровки обрабатывают вращательные поверхности, а винтовая подача позволяет наносить впадины косозубых колес или стружечные канавки.

Материал для фрез по металлу

Для изготовления подходят твердые металлические сплавы ВК 8, ВК 6-М, ВК 10-ХОМ. Твердосплавные, независимо от формы, обладают высокой износоустойчивостью и прочностью, будь то фасонный вариант или инструмент для обработки металла.

Популярным материалом для производства фрез по металлу являются вольфрамовые сплавы, отличающиеся высокими показателями прочности. Некоторые фрезы выпускаются для обработки сталей с высокими жароустойчивыми качествами. Для них не только применяются стандартные сплавы с добавлением титана, но и привычный компонент заменяется молибденом. Прочностные характеристики не уступают титановым фрезам, но стоимость для производства намного меньше.

При производстве существуют параметры шероховатости поверхности, которые для рабочего режущего инструмента не должны превышать:

- для задних и передних режущих кромок главного направления — 1,6 мкм;

- на поверхности хвостовика — 0,63 мкм;

- вспомогательные кромки и фаски — 3,2 мкм;

- остальные рабочие и боковые поверхности — 20 мкм.

Типы, размеры и формы инструмента

Фреза является исходным вращательным телом с режущими зубьями на поверхности, при обработке касается поверхности заготовки. Форма инструментального элемента выбирается в зависимости от требуемого способа обработки детали.

Фреза является исходным вращательным телом с режущими зубьями на поверхности, при обработке касается поверхности заготовки. Форма инструментального элемента выбирается в зависимости от требуемого способа обработки детали.

Изменяя положение инструмента и оси относительно рабочей поверхности детали, можно применять различные виды твердосплавных фрез для решения требуемой задачи.

Цилиндрические элементы

Используются на фрезерных станках горизонтального типа для обработки плоскостей. Цилиндрические фрезы бывают:

- с винтовыми зубьями;

- с прямыми зубьями.

Рабочий инструмент с прямыми кромками применяется для узких поверхностей, где винтовой вариант применять нерезультативно. В месте стыка одни режущие кромки перекрываются другими. Материалом для изготовления служит быстрорежущая сталь с твердосплавными винтовыми и плоскими пластинками.

Торцевые фрезы используют при горизонтальной обработке на фрезерных станках вертикального типа, при этом их ось располагается перпендикулярно к выбранной плоскости. У этого варианта режущего инструмента выборка металла происходит с помощью вершин кромок зубьев, а у цилиндрического все точки обрабатывающих кромок выступают профилирующими.

Торцевые фрезы используют при горизонтальной обработке на фрезерных станках вертикального типа, при этом их ось располагается перпендикулярно к выбранной плоскости. У этого варианта режущего инструмента выборка металла происходит с помощью вершин кромок зубьев, а у цилиндрического все точки обрабатывающих кромок выступают профилирующими.

Режущие кромки торца выступают в качестве вспомогательных, а главная работа предстоит боковым наружным кромкам. Из-за включения в работу только вершин зуба форма режущих поверхностей торцевой фрезы для плоских деталей выполняется разнообразной конструкции. Плавная работа торцевого режущего инструмента обеспечивается и в случае небольшого припуска, так как угол соприкосновения с заготовкой не определяется величиной припуска и выбирается в зависимости от ширины прохода и диаметра сверла.

Червячные фрезы

Нарезание зубьев этим инструментом остается перспективным и универсальным методом обработки с высокой производительностью и точностью, широко используется при изготовлении зубчатого типа колес. Диагональное фрезерование по типу двух подач увеличивает стойкость в несколько раз по сравнению со стандартным методом, при этом уменьшается шероховатость поверхности.

При таком методе увеличивается на 25% скорость резки по сравнению с фрезерованием навстречу и происходит экономное стачивание задних зубных поверхностей. Использование червячного инструмента требует специальных зубофрезерных станков без зазоров в конструкции подъема суппорта. Производительность повышается при использовании многозаходных фрез по сравнению с однозаходными в полтора-два раза, при этом эффективность зависит от модуля колес. Точность обработки выше у однозаходного режущего инструмента.

При таком методе увеличивается на 25% скорость резки по сравнению с фрезерованием навстречу и происходит экономное стачивание задних зубных поверхностей. Использование червячного инструмента требует специальных зубофрезерных станков без зазоров в конструкции подъема суппорта. Производительность повышается при использовании многозаходных фрез по сравнению с однозаходными в полтора-два раза, при этом эффективность зависит от модуля колес. Точность обработки выше у однозаходного режущего инструмента.

Многозаходные проходки увеличивают давление на станок, так как сечение отходящей стружки увеличивается. Чтобы избавиться от такого побочного эффекта, применяют многозаходные фрезы увеличенного диаметра. Повышению эффективности работ способствует работа на больших подачах, но чрезмерное увеличение этого показателя ведет к повышению шероховатости на поверхности. Увеличение производительности в полтора-два раза зависит от повышения скорости резки, что получается из-за применения при изготовлении режущего инструмента новых индустриальных материалов сталей Р14Ф4, РЮН 5Ф5, Р9К 5 ФЭМП, РЮКФ 5, Р 9К10, Р 6М5.

Дисковые фрезы

Этот инструмент с пазами двустороннего и трехстороннего типа применяется при фрезеровании канавок и пазов. У пазовых фрез зубья располагаются только на цилиндрической стороне и служат для создания не слишком глубоких пазов. Для дисковой фрезы важна ее толщина, размер которой принимается с допуском 0,04−0,05 мм, в процессе работы она стачивается. Двусторонние и трехсторонние фрезы работают не только зубьями на цилиндрической стороне, но и на торцах также расположены режущие грани.

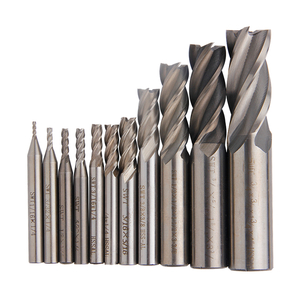

Концевые фрезы

Используются для выемки глубоких пазов в конструкционных корпусах, фигурных выемок, ступенчатого профиля на взаимно перпендикулярных поверхностях. В станочном шпинделе концевые фрезы крепят с помощью цилиндрического или конического хвостовика.

Главная резательная нагрузка приходится на кромки, находящиеся на цилиндрической стороне, а дополнительная зачистка выполняется вспомогательными торцевыми ребрами, которые изготавливаются с наклонными или винтовыми зубьями.

Главная резательная нагрузка приходится на кромки, находящиеся на цилиндрической стороне, а дополнительная зачистка выполняется вспомогательными торцевыми ребрами, которые изготавливаются с наклонными или винтовыми зубьями.

Как вариант концевых фрез рассматривается работа шпоночного рабочего инструмента, выполненного в двузубом исполнении.

Такие фрезы в виде сверла проникают в материал при осевой подаче, последовательно сверлят отверстия, двигаясь вдоль паза.

При осевом движении основная рабочая нагрузка приходится на торцевые грани, одна из которых достигает оси инструмента для обеспечения сверления.

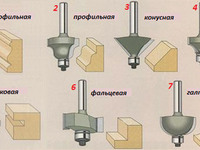

Фасонные фрезы

Такое наименование рабочий инструмент получил из-за фасонной формы режущей кромки. Эти фрезы нашли применение в работах, требующих точности и чистоты при обработке сложных поверхностей. Иногда для создания определенного отверстия или выработки фигурного паза фасонный вариант является единственным рабочим инструментом. Сложные работы возникают при создании выемок в цилиндрических и винтовых поверхностях, фасонных прямых канавок, нарезке винтовых и стружечных канавок различных инструментов.

Для обработки поверхностей вращения также используются фасонные фрезы, это редкие работы. Выбор расположения осевой линии фрезы определяет:

- длину рабочего активного участка;

- конструкцию и форму инструмента;

- условия эксплуатации.

В некоторых случаях ось симметрии обрабатываемой заготовки и ось инструмента могут совпадать, в таком случае говорят о пальчиковых фрезах. Для фрезерования выбранного профиля в фасонном стиле применяется вращательное движение при поступательной подаче. От обработки несколькими резцами или одним инструментом сверление отверстия пальчиковой фрезой отличается одновременным воздействием и обработкой профиля. Это позволяет задействовать увеличенную длину режущих граней и повысить скорость обработки.

Фасонная фрезеровка винтовых поверхностей выполняется при винтовой подаче, при этом фрезерная ось может располагаться в различных направлениях.

Фасонная фрезеровка винтовых поверхностей выполняется при винтовой подаче, при этом фрезерная ось может располагаться в различных направлениях.

В зависимости от такого определенного осевого положения при обработке винтовых поверхностей применяют торцевые, дисковые или пальцевые фасонные разновидности.

При фрезеровке винтовых поверхностей с формированием винтовых канавок стружечного типа, нарезании резьбы, выборке фасок и пазов режущих инструментов фасонные фрезы нашли широкое использование. Они делаются с остроконечными зубцами или с затылованными зубьями.

Затылованием называется процесс формирования задней поверхности рабочего инструмента по определенной кривой для образования задних углов. У второго вида острозаточенных разновидностей задние углы получаются при заточке. Заточке именно задней поверхности зубьев уделяется внимание, так как они более всего изнашиваются по задней части. Затылование проводится в случае сложной формы режущей кромки заднего зуба, которую нельзя заточить в результате стандартного шлифования.

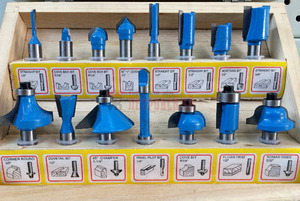

Наборы из фрез

Подобные наборы представляют собой группу режущего рабочего инструмента, собранного и укрепленного на единой оправке, выбранного в соответствии:

- с профилем;

- в зависимости от размеров фрезеруемой детали.

Чтобы повысить производительность труда, следует избавиться от большого числа установок, переходов и отдельных операций. Фрезерные диски, собранные в набор, обеспечивают качественную обработку, точность по сравнению с фрезерованием отдельным режущим инструментом. Чтобы определиться с диаметром дисков, сначала останавливаются на наименьшем, а диаметральные размеры других определяют в зависимости от взаимодействия и расположения фрезеруемых плоскостей.

Не рекомендуется использовать в наборе инструменты с диаметрами, слишком сильно отличающимися по размеру, это затрудняет выбор:

- для всех режущих элементов целесообразного режима работы и подачи;

- параметров диаметральных посадочных мест для всех фрезеровочных деталей в наборе.

Чтобы достичь плавной работы, зубья фрезеровочных дисков устанавливают по специальной схеме один относительно другого. С этой целью шпоночные пазы во фрезах делают со смещением к зубу на разные расстояния и углы. Из-за такого расположения каждая фреза начинает свою работу точно в заданный промежуток времени, а конструкция из нескольких фрезеровочных элементов представляет собой единую фрезу с винтовым зубом.

Если делают переточку фрез из набора, то фрезеруют вторую канавку, которая ставится единообразно для всех режущих элементов по отношению к зубьям. Наборы составляются из элементов с затылованными или острозаточенными зубьями. В процессе заточки фрез разного вида их диаметральные размеры меняются в соответствии с различными законами, что впоследствии ведет к искажению профиля детали.

Если делают переточку фрез из набора, то фрезеруют вторую канавку, которая ставится единообразно для всех режущих элементов по отношению к зубьям. Наборы составляются из элементов с затылованными или острозаточенными зубьями. В процессе заточки фрез разного вида их диаметральные размеры меняются в соответствии с различными законами, что впоследствии ведет к искажению профиля детали.

Наборы однотипных режущих инструментов применяются для фрезерования сплошных и прерывистых профилей заготовки. Сплошные поверхности обрабатывают так, чтобы соседние зубья рядом расположенных фрез твердосплавных по металлу перекрывали друг друга. Это нужно для того, чтобы:

- при обработке не образовывались риски и заусенцы;

- меньше был показатель шероховатости;

- сохранялись осевые параметры наборного профиля, которые изменяются в результате переточки.

Наборы из фрезеровочных дисков используются при работе на станках горизонтального типа. Подбирая набор твердосплавных режущих элементов для фрезерования, определяя область его применения, следует принимать во внимание, что усилия, возникающие в процессе обработки, не должны быть выше значений допустимой нагрузки, исходя из показателей:

- мощности агрегата;

- жесткости, прочности и оправки заготовки;

- предела прочности закрепления заготовки в станке.

Учитывая значения прочности, следует иметь в виду, что наборы режущих элементов с большими диаметрами плохо ведут себя при обработке заготовок из деформируемых материалов и не жёстких конструктивных деталей. Чтобы обеспечить фрезерованной детали точные размеры при большой глубине проникновения резца, нужно делать обработку в несколько подходов: сначала черновым набором фрез, затем приступать к фрезеровке чистовыми элементами.

Инструментальное производство использует фрезы в наборе при формировании стружечных канавок, разверток, метчиков и других инструментов с режущими гранями для обработки металлических заготовок.