Когда происходят работы возле дома, то часто людям требуются специальные станки, чтобы произвести изгиб арматуры. Не всегда получается приобрести подобный агрегат, изготовленный в заводских условиях. Причин может быть множество: затруднительно доехать до магазина, в торговой точке нет необходимой модели, нехватка финансов. Но есть довольно простой выход из подобной ситуации.

Когда происходят работы возле дома, то часто людям требуются специальные станки, чтобы произвести изгиб арматуры. Не всегда получается приобрести подобный агрегат, изготовленный в заводских условиях. Причин может быть множество: затруднительно доехать до магазина, в торговой точке нет необходимой модели, нехватка финансов. Но есть довольно простой выход из подобной ситуации.

Станок для сгибания арматуры можно изготовить собственными руками. Сделать это не так уж и сложно. Необходимо вначале ознакомиться с конструкцией подобного устройства, затем выбрать вариант, который подойдёт для конкретной ситуации, а уже после по чертежам и схемам собрать станок. Сейчас имеется большое разнообразие видов, а потому можно использовать арматурагибы не только для деформации, но и для резки.

Некоторые агрегаты в состоянии разрезать арматуру на части. Но в этой ситуации нужно будет добавить на основание режущий диск от болгарки.

Деформация арматуры

Когда происходит процесс металлопроката всех видов, получается армирующее изделие, имеющее форму прута. Если смотреть в разрезе, то прут представляет собой обычный круг. Обычно поверхность гладкая или периодического профиля. Диаметр бывает в пределах от 4 до 80 мм. Изделие может составлять 12 м в длину. Такой прут называют арматурой.

Когда происходит процесс металлопроката всех видов, получается армирующее изделие, имеющее форму прута. Если смотреть в разрезе, то прут представляет собой обычный круг. Обычно поверхность гладкая или периодического профиля. Диаметр бывает в пределах от 4 до 80 мм. Изделие может составлять 12 м в длину. Такой прут называют арматурой.

Такой вид металла довольно просто поддаётся деформации на специальном агрегате. Но этот процесс необходимо осуществлять под строгим контролем. В таком случае гибка арматуры пройдёт без осложнений и особых трудностей. В результате произойдёт изменение направления вектора центральной оси в том месте, где арматура согнулась.

Принцип действия станка

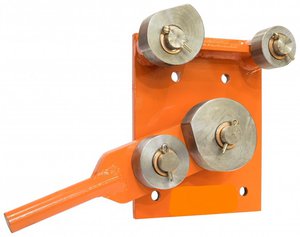

Абсолютно все станки, которые гнут арматуру, действуют по одному принципу. Вся конструкция всегда состоит из нескольких валов. Первый вал фиксирует арматуру под определённым углом. Второй изгибает прут вокруг третьего вала, что называется основным или центральным. В результате происходит деформация труб под необходимым углом. Этот принцип действия работает абсолютно на всех станках: как на заводских, так и на самодельных.

Эксплуатация

Процесс деформирования арматуры при помощи самостоятельно изготовленного станка подразделяется на несколько этапов.

- Для начала прут необходимо установить около первого вала, а затем очень надёжно зафиксировать.

- Арматуру нужно двигать таким образом, чтобы выбранная точка изгиба расположилась точно на опорном валу.

- Непосредственная деформация арматуры является третьим и завершающим этапом.

Подобная простая конструкция может быть без особых трудов изготовлена своими руками. Необходимо учитывать только то, что самостоятельно изготовленный станок для сгибания арматуры способен изогнуть лишь не слишком толстые прутья. Диаметр их не будет превышать 16 мм. В том случае, если заготовка имеет больший диаметр, для деформации потребуется потратить очень много усилий.

Ошибки

Нельзя допустить того, чтобы после деформации арматура потеряла свою прочность. Именно поэтому все работы необходимо точно проводить по установленным правилам.

Обычно при сгибании металла люди совершают несколько ошибок:

- В месте изгиба арматура надрезается.

- Тот участок, который необходимо согнуть, греют при помощи автогена, сварки или другими способами.

Профессионалы говорят, что такие способы совершенно не подходят для сгибания металла. Безусловно, так процесс значительно упрощается, но дело в том, что всё это сказывается на прочностных характеристиках. И не в самую лучшую сторону.

Профессионалы говорят, что такие способы совершенно не подходят для сгибания металла. Безусловно, так процесс значительно упрощается, но дело в том, что всё это сказывается на прочностных характеристиках. И не в самую лучшую сторону.

Именно поэтому необходимо знать, как правильно гнуть арматуру. Ручной станок не допускает использования таких методов, ведь на домашней территории имеется небезграничное количество арматуры (в отличие от какого-нибудь завода), и за каждый прут были потрачены деньги. Поэтому все нужно делать по правилам, чтобы не выйти в убыток. Только в случае правильной гибки, когда арматура деформируется в холодном состоянии, не будет разрушаться её целостность, а значит, и прочность сохранится.

Особенности станков

Все станки, которые призваны гнуть арматуру, обладают несколькими общими характеристиками:

Конструкция проста.

Конструкция проста.- Станок имеет небольшой вес в пределах 20 кг.

- Мобильность. Станок без проблем можно поместить абсолютно в любое место.

- Ручные станки могут гнуть прут до угла в 90 градусов. Но бывают случаи, когда угол увеличивают до 110 градусов.

- Потеря прочности арматуры не превышает 10%.

Разные виды станков

Самым простым способом для изготовления станка является вариант, при котором используются следующие материалы:

- Металлический уголок размером 40 на 40 мм.

- Брус деревянный.

- Элементы крепления.

Уголок из металла необходимо разрезать на две части. Первую закрепить на брус из дерева. Эта часть нужна для фиксирования арматуры до процесса деформации. Вторая часть уголка будет крепиться к деревянному брусу при помощи нескольких болтов. Это будет обеспечивать подвижность элемента. Вторая часть также является рычагом. Чтобы изгибать арматуру нужно, прилагать достаточно усилий. И это является основным недостатком этого варианта конструкции. Исправить ситуацию можно в том случае, если длину рычага увеличить.

Уголок из металла необходимо разрезать на две части. Первую закрепить на брус из дерева. Эта часть нужна для фиксирования арматуры до процесса деформации. Вторая часть уголка будет крепиться к деревянному брусу при помощи нескольких болтов. Это будет обеспечивать подвижность элемента. Вторая часть также является рычагом. Чтобы изгибать арматуру нужно, прилагать достаточно усилий. И это является основным недостатком этого варианта конструкции. Исправить ситуацию можно в том случае, если длину рычага увеличить.

Если требуется увеличить объёмы работы, тогда необходимо использовать конструкцию для сгибания арматуры имени Замкова. Разумеется, и у этого способа есть недостаток, в данной ситуации — это усложнённая конструкция. Надо приобрести несколько новых деталей, которые также нужно дополнительно выточить определённым образом. Работа происходит по всем правилам, если опорный стол будет устойчивым и его надёжно закрепят на ножках. Станок необходимо монтировать к основанию корпуса. Между установленными роликами фиксируется арматура. Когда задействуете третий вал, происходит изгиб детали. Место для установки агрегата — ровная стальная пластина, толщина которой не более 4 мм.

Ручной станок своими руками

Ручные устройства обладают довольно простой конструкцией. Именно поэтому изготовить их самостоятельно не слишком сложно. Перед началом нужно ознакомиться с чертежами.

Основой для станка является металлическая станина. К ней приваривают металлический уголок или прут, который имеет круглое сечение. Если необходимо гнуть толстую арматуру, то ножки следует прочно закрепить к полу. Но бывают ситуации, когда станок необходимо переносить. Тогда все элементы конструкции нужно крепить к толстой пластине. Сама плита должна быть надёжно зафиксирована, только после этого момента можно приступать к работе с устройством. Хорошее крепление можно сделать с помощью штырей и болтов, которые привариваются к нижней части.

Основой для станка является металлическая станина. К ней приваривают металлический уголок или прут, который имеет круглое сечение. Если необходимо гнуть толстую арматуру, то ножки следует прочно закрепить к полу. Но бывают ситуации, когда станок необходимо переносить. Тогда все элементы конструкции нужно крепить к толстой пластине. Сама плита должна быть надёжно зафиксирована, только после этого момента можно приступать к работе с устройством. Хорошее крепление можно сделать с помощью штырей и болтов, которые привариваются к нижней части.- Вторым элементом является поворотная платформа, к которой необходимо приварить ещё два штыря и рычаг. Гибочные и центральные валы располагаются на небольшом расстоянии друг от друга. Интервал необходимо выбирать в зависимости от диаметра арматуры, что и будет гнуться на станке. Отступать надо несколько сантиметров ещё и от края. Таким образом можно будет распределить правильно нагрузку. После того как все элементы закреплены, по краям заготовки необходимо сделать фаску под углом 45 градусов. Это требуется для безопасности, ведь об необработанный угол можно легко порезаться во время работы.

Очень аккуратно нужно варить все изделия, поскольку от этого зависит качество всего аппарата. Именно поэтому, чтобы хорошо выполнить все работы, необходимо всё надёжно закрепить при помощи тисков. Сварные швы лучше заменить креплением болтами, если имеется такая возможность. В таком случае устройство можно будет с лёгкостью переносить на другое место.

Деформация арматуры больших диаметров

Если есть необходимость подвергать деформации арматуру больших диаметров, то использовать надо несколько другую конструкцию. Потребуется два отрезка стальной трубы. Чем массивнее будет арматура, тем длиннее должна быть труба. Устройство это работает довольно просто. Один конец прута вставляется в трубу и надёжно фиксируется там. А на второй конец цепляется вторая часть трубы.

Если есть необходимость подвергать деформации арматуру больших диаметров, то использовать надо несколько другую конструкцию. Потребуется два отрезка стальной трубы. Чем массивнее будет арматура, тем длиннее должна быть труба. Устройство это работает довольно просто. Один конец прута вставляется в трубу и надёжно фиксируется там. А на второй конец цепляется вторая часть трубы.

Первую сторону необходимо опускать на землю и придавливать ногой. А вторая часть поднимается вверх, при этом арматура тоже поднимается, поскольку находится внутри. Это довольно простой вариант переносного станка. Такой агрегат имеет маленькие размеры и небольшую массу. Его можно с лёгкостью передвигать на другой участок. Но всегда нужно крепить устройство к основанию. Для этого можно использовать соединения на болтах.

Резка арматуры

Некоторые виды станков ещё имеют возможность разрезки арматуры. Конструкция при этом усложняется. Но это будет окупаться за счёт большего количества функций.

Наиболее простым вариантом является использование отрезного диска от болгарки. Диск устанавливается на основании рядом с валом, который деформирует арматуру.

Конструкция в данной ситуации будет представлять с собой следующее:

- Валы для деформации.

- Отрезной диск.

- Двигатель, который будет приводить диск в движение.

- Основание, на котором держится конструкция.

К основанию крепится швеллер, что является направляющей осью. Все детали будут крепиться именно к этому швеллеру. Процесс изготовления станка, в принципе, не слишком сложный. Не нужно применять большое количество материалов и инструментов. А в результате получится довольно хороший станок, который не потребовал больших финансовых затрат для изготовления.

Если покупать заводской станок, то потратить придётся примерно в 3 раза больше денег. А если знать, что профессиональный станок стоит примерно 5 тыс. рублей, то при самостоятельном изготовлении потратить придётся всего лишь 1000 или 1500 рублей. К тому же самостоятельное изготовление станка будет намного интереснее, чем покупка такого же в магазине.

Техника безопасности

Чтобы во время работы не нанести себе физические увечья, потребуется точно соблюдать все меры безопасности. Только в таком случае работа принесёт толк и удовольствие. К тому же правила безопасности требуется соблюдать не только при работе с готовым агрегатом, но и в процессе непосредственного его изготовления.

Все работы при резке металла проводятся только в защитных перчатках и в специальных очках. Если не соблюдать это правило, то можно повредить глаза осколком металла, что отколется от конструкции, а руки могут пострадать от пореза об необработанный и острый край.

Все работы при резке металла проводятся только в защитных перчатках и в специальных очках. Если не соблюдать это правило, то можно повредить глаза осколком металла, что отколется от конструкции, а руки могут пострадать от пореза об необработанный и острый край.- Если края металла обрабатываются на шлифовальном станке, то перчатки нужно снять, чтобы они не зацепились за круг, который вращается на большой скорости. К тому же не следует стоять прямо напротив станка, лучше отступить немного в сторону, чтобы избежать травмы в случае раздробления шлифовального круга.

- Когда проходят работы с применением сварочного аппарата, необходимо убедиться, что поблизости нет никаких возгорающихся материалов и горючих предметов. Во время сварки будет много искр, которые могут привести к пожару. Не стоит забывать о применении специальной защитной маски.

- Когда станок крепится болтами к какой-нибудь площадке, не стоит использовать большую трубу, которую помещают на гаечный ключ для рычага. Труба легко может сорваться и нанести травму.

- И ни в коем случае не подпускайте близко ребёнка, пока идёт работа. За детьми сложно уследить, а тем более в этот момент все внимание будет сосредоточено на изготовлении конструкции, поэтому риск получения травмы ребёнком увеличивается.

Как видно из статьи, процесс изготовления своими руками ручного станка для сгибания арматуры не так уж и сложен. Необходимо просто приобрести нужные детали и иметь небольшой опыт слесарной работы. К тому же можно сэкономить немало денег, если самостоятельно изготовить станок. Для начала, разумеется, обязательно нужно изучить чертежи, а затем приступать к работе. Удачи!