Сегодня металлические детали, узлы и механизмы самой разнообразной конфигурации и самого разного назначения применяются во множестве отраслей. Это и строительство, и машиностроение, и приборостроение, и множество других сфер. Для придания деталям нужной геометрической формы, точных размеров и необходимого функционала используется токарная обработка металла или какого-либо другого материала посредством сложных высокоточных и высокотехнологичных станков и оборудования.

Сегодня металлические детали, узлы и механизмы самой разнообразной конфигурации и самого разного назначения применяются во множестве отраслей. Это и строительство, и машиностроение, и приборостроение, и множество других сфер. Для придания деталям нужной геометрической формы, точных размеров и необходимого функционала используется токарная обработка металла или какого-либо другого материала посредством сложных высокоточных и высокотехнологичных станков и оборудования.

У истоков

Идея о том, что заготовке можно придать необходимые размеры и форму при помощи снятия стружки зародилась в незапамятные времена. Самый первый примитивный токарный станок, известный ученым, датируется еще VII веком до нашей эры. В импровизированные тиски, установленные на вращающейся основе, зажималась деревянная, костяная или роговая заготовка. Подмастерье или раб вращали конструкцию в разные стороны, а мастер при помощи резца придавал детали желаемые размеры и конфигурацию, прикасаясь режущим инструментом ко вращающейся заготовке.

Разумеется, подобный станок был крайне несовершенен. Он не позволял добиваться приемлемой точности, а физическая сила человеческих рук существенно затрудняла обработку, делая ее долгой, трудоемкой и недостаточно точной.

Эволюция

Как ни странно, человечество шло по пути модернизации токарных станков очень медленно. Только к середине XVI века появились машины для обработки металла с ножным приводом, а несколько позже — и с водяным. Но резец все еще держала быстро слабеющая рука мастера. Настоящей проблемой становилось решение следующих задач:

- изготовление металлических деталей сложной геометрической формы;

- нанесение резьбы, как внешней, так и особенно внутренней;

- создание зубчатых колес, столь необходимых в те времена в самых разных отраслях.

К настоящему прорыву в эволюции токарной обработки металла привела промышленно-техническая революция, произошедшая в Европе (главным образом в Великобритании) во второй половине XVIII века. Металлических деталей самого разнообразного назначения требовалось все больше, спрос на них увеличивался в геометрической прогрессии, промышленность развивалась ударными темпами.

К настоящему прорыву в эволюции токарной обработки металла привела промышленно-техническая революция, произошедшая в Европе (главным образом в Великобритании) во второй половине XVIII века. Металлических деталей самого разнообразного назначения требовалось все больше, спрос на них увеличивался в геометрической прогрессии, промышленность развивалась ударными темпами.

Тогда-то и были созданы гораздо более совершенные станки, где режущий инструмент мог перемещаться механически, независимо от физических возможностей оператора. А изобретение парового двигателя позволило создавать токарные станки способные обрабатывать крупные детали и достаточно быстро удалять с тела заготовки толстые слои материала, делать глубокие бороздки, нарезать резьбу с различным шагом и значениями глубины.

Первый прообраз современного токарного станка, содержащий все компоненты, которые мы привыкли видеть в нем сегодня, был окончательно доработан своим изобретателем — англичанином Генри Модсли — ровно в 1800 году. После чего за дело взялись американцы, добившиеся полной механизации процесса токарной обработки и существенно модернизировав конструкцию станка, сделав ее универсальной для производства различных видов работ.

Токарная обработка сегодня

В наши дни потребность в металлических деталях с заданными геометрическими параметрами многократно возросла даже по сравнению с ХХ веком. Помимо сложности форм, к изделиям предъявляются все более и более высокие требования, касающиеся точности, измеряющиеся порой микронами и даже их долями. Несмотря на засилье пластика и некоторых других материалов, детали, выполненные из различных видов металлов, продолжают лидировать в подавляющем большинстве отраслей, где требуется прочность, надежность и долговечность.

В наши дни потребность в металлических деталях с заданными геометрическими параметрами многократно возросла даже по сравнению с ХХ веком. Помимо сложности форм, к изделиям предъявляются все более и более высокие требования, касающиеся точности, измеряющиеся порой микронами и даже их долями. Несмотря на засилье пластика и некоторых других материалов, детали, выполненные из различных видов металлов, продолжают лидировать в подавляющем большинстве отраслей, где требуется прочность, надежность и долговечность.

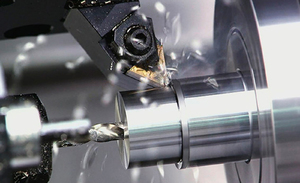

Принцип токарной обработки остался неизменным. Посредством резца, фрезы, другого режущего инструмента, с заготовки, жестко закрепленной в специальном вращающемся патроне станка, снимаются лишние слои материала, придавая детали необходимую конфигурацию, геометрические параметры и функциональные характеристики.

Сегодня токарные работы выполняют совершенные, высокотехнологичные станки под управлением мощных компьютерных систем, за которыми осуществляет контроль высококвалифицированный оператор.

В результате удается добиться филигранной точности, обеспечить изготовление деталей сложнейшей конфигурации, самого разнообразного функционала и назначения:

- шестеренки и зубчатые колеса;

- разнообразные валы и втулки;

- гайки, муфты, кольца;

- шкивы и приводы;

- болты, винты, гайки, шайбы;

- другие детали сложных геометрических форм.

Современное токарное оборудование, помимо безупречной точности, обеспечивает высокую скорость обработки и практически полное отсутствие брака и простоев в работе.

Виды токарных работ

Комплекс токарной обработки включает в себя обширный список разнообразных операций. Среди основных из них можно выделить следующие:

нарезка на внешней или внутренней поверхности детали разнообразных видов резьбы;

нарезка на внешней или внутренней поверхности детали разнообразных видов резьбы;- сверление, растачивание отверстий, зенкерование, развертывание и так далее;

- отрез частей заготовки, ее доводка до необходимой конфигурации и формы;

- вытачивание различных канавок, углублений и технологических швов;

- обработка наружных поверхностей, торцов и уступов.

Помимо этого, токарная обработка металлов позволяет придать поверхности детали нужную степень шероховатости и необходимую фактуру.

Применяемый режущий инструмент

Сегодня на большинстве производственных и ремонтных предприятий применяются так называемые токарно-винторезные станки с числовым программным управлением (ЧПУ). Они обладают достаточной степенью универсальности, позволяют успешно решать большинство задач. При этом их размеры и стоимость относительно невелики. В последнее время все чаще можно встретить оборудование, оснащенное современными мощными компьютерными системами управления.

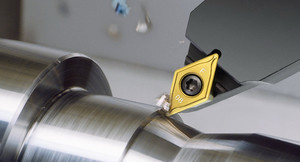

Что же касается режущего инструмента, то он отличается весьма широким разнообразием. Резцы, хотя и с большой долей условности, принято подразделять на несколько больших основных групп.

По форме:

- прямые;

- отогнутые;

- лезвия с оттянутой рабочей поверхностью.

Такие резцы могут иметь различную форму и калибр, а также могут быть правыми (двигающимися от задней бабки к передней) и левыми (перемещающимися в обратном направлении).

По назначению:

проходные, предназначенные для обработки плоских торцевых участков;

проходные, предназначенные для обработки плоских торцевых участков;- подрезные, обеспечивающие точение поверхностей, расположенных перпендикулярно оси вращения заготовки;

- фасонные, для получения заданного профиля детали;

- расточные для отверстий;

- резьбовые;

- отрезные;

- канавочные.

Резец тщательно подбирается в соответствии со сложностью работ, размером детали, поставленными задачами и сложностью обработки конкретной детали. Именно от выбора режущего инструмента зависит точность исполнения, скорость проведения обработки, скорость вращения шпинделя станка и многие другие аспекты.

Резец тщательно подбирается в соответствии со сложностью работ, размером детали, поставленными задачами и сложностью обработки конкретной детали. Именно от выбора режущего инструмента зависит точность исполнения, скорость проведения обработки, скорость вращения шпинделя станка и многие другие аспекты.

Какими бы ни были современные технологии, какие бы ни появлялись инновационные материалы, применяемые в различных отраслях и сферах, токарная обработка изделий из металла, дерева, пластика, композитов продолжает сохранять свое важнейшее значение при осуществлении самых разнообразных строительных, производственных или ремонтных процессов.

Требования к различным деталям и раньше достаточно строго регламентировались разнообразными ГОСТами, ТУ, другими нормативами и лекалами. В наши дни эти требования продолжают ужесточаться, как в плане сложности конфигурации и параметров, так и в части требований идеальной точности.

Нет никаких сомнений в том, что еще очень долгое время профессия токаря будет одной из самых востребованных в производственной сфере. А с учетом все более усложняющегося уровня оснащения специализированной техники, станков и оборудования, эта профессия будет требовать все более высокого уровня квалификации работников, глубоких теоретических знаний и богатого практического опыта.