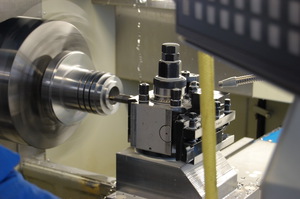

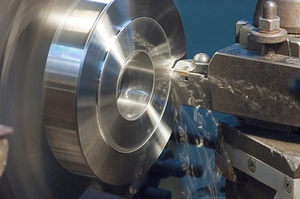

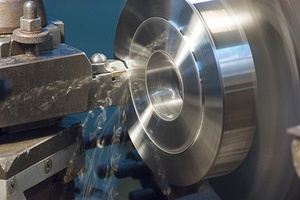

Обработка металлов резанием, или токарная обработка, производится срезанием выбранного по толщине слоя с поверхности заготовки при помощи резцов, сверл и других режущих инструментов. Оборачивание детали, при котором срезается металл, носит название главного движения. Поступательное продвижение инструмента по прямой линии, в результате которого совершается токарная обработка, называется движением подачи. Выбранное технологическое согласование этих двух видов движения, в результате которого процесс становится непрерывным, позволяет обрабатывать конусы, цилиндры, формировать резьбовые и другие поверхности.

Обработка металлов резанием, или токарная обработка, производится срезанием выбранного по толщине слоя с поверхности заготовки при помощи резцов, сверл и других режущих инструментов. Оборачивание детали, при котором срезается металл, носит название главного движения. Поступательное продвижение инструмента по прямой линии, в результате которого совершается токарная обработка, называется движением подачи. Выбранное технологическое согласование этих двух видов движения, в результате которого процесс становится непрерывным, позволяет обрабатывать конусы, цилиндры, формировать резьбовые и другие поверхности.

Для токарной обработки характерно использование мерительных инструментов, которыми пользуются токари для измерения параметров заготовок до обтачивания и после. В небольшом производстве применяют микрометры, штангенциркули, а в крупном используют предельные калибры.

Токарная обработка

Токарные станки служат для точения цилиндров, подрезки торцов, вытачивания канавок снаружи детали, резки погонажа в размер, рассверливания отверстий до большего размера, сверления, развертывания, зенкерования, растачивания канавок внутри заготовки. На агрегатах выполняется центровка, фасонная обработка профиля, формируется резьба плашками, резцами, метчиками, обрабатываются конуса.

Резцы для разных типов работы

Основными инструментами служат резцы, которые подразделяются на черновые и чистовые варианты. Размеры режущей части таковы, что они обрабатывают малую и большую площадь снимаемого слоя. В зависимости от формы лезвия и его расположения резцы бывают:

- прямые;

- отогнутые;

- оттянутые.

Прямые проходные и отогнутые инструменты используют для точения наружных площадей заготовки. Они ведут себя как проходные резцы при продольной подаче детали и играют роль подрезного инструмента при поперечном передвижении. Чтобы одновременно обработать торцевую и боковую поверхность цилиндрического тела, используют упорные проходные резцы, обрабатывающие поверхность при продольной подаче.

Прямые проходные и отогнутые инструменты используют для точения наружных площадей заготовки. Они ведут себя как проходные резцы при продольной подаче детали и играют роль подрезного инструмента при поперечном передвижении. Чтобы одновременно обработать торцевую и боковую поверхность цилиндрического тела, используют упорные проходные резцы, обрабатывающие поверхность при продольной подаче.

Подрезными резцами обрабатывают торцевые части заготовок, они точат поперечным движением подачи к центральному направлению или от центра детали. Расточные резцы применяют для увеличения диаметра отверстий, предварительно имеющихся в заготовке. Расточные резцы используют в работе двух типов:

- проходные — для сквозного увеличения диаметра отверстия, угол в плане 45−62˚;

- упорные — увеличивающие диаметр глухого отверстия, угол в плане 90˚.

Отрезными резцами режут заготовки в размер, отделяют готовые детали и выполняют канавки на наружной поверхности. Их работа начинается при поперечной подаче. Главная режущая кромка располагается под прямым углом, а две дополнительные под углом 1−3˚.

Фасонные инструменты служат для точения фасонных поверхностей с протяженной линии до участка 30−45 мм, при этом вид режущей кромки соответствует профилю. Этот тип резцов делят на круглые, стержневые, призматические. В зависимости от направления движения, их подразделяют на тангенциальные и радиальные инструменты.

Фигурные поверхности обрабатывают стержневым инструментом на токарно-винторезных станках, резцы этого типа крепят в резцедержателе агрегата. Резцы резьбового типа применяют для формирования резьбы внутри или снаружи заготовки, при этом профиль резьбы бывает трапециевидным, треугольным и прямоугольным. Форма режущих кромок таких инструментов соответствует размеру поперечного сечения и профилю резьбы.

Способы изготовления

В зависимости от целостности изготовления резцы бывают:

- изготовленные из целой заготовки инструменты;

- составные рабочие приспособления по принципу неразъемного соединения;

- резцы с припаянными к ним патронами;

- с механическим креплением.

По направлению передвижения резцы делятся на левые и правые. Правые отличаются тем, что главное режущее ребро располагается (если наложить его сверху на резец) со стороны правой руки. При обработке резец движется справа налево, к передней бабке. Левые резцы имеют режущую кромку со стороны левой руки, на станке он движется слева направо.

По направлению передвижения резцы делятся на левые и правые. Правые отличаются тем, что главное режущее ребро располагается (если наложить его сверху на резец) со стороны правой руки. При обработке резец движется справа налево, к передней бабке. Левые резцы имеют режущую кромку со стороны левой руки, на станке он движется слева направо.

Держаки производят из сталей конструкционного типа марки 40, 40Х, 50 и 45, при этом сечение может быть круглым, квадратным или прямоугольным. Крепят рабочую часть к держаку напайками и механическим способом. Второй метод наиболее надежен, исключает трещины при нагрузках, удлиняет срок работы инструмента.

Значение углов в конструкции режущего инструмента

По назначению работы резцы для токаря делят на расточные, проходные, фасонные, отрезные, подрезные, канавочные и резьбовые. Для обеспечения точности в работе и достижения высокой производительности нужно определиться с геометрией резца, которая зависит от угла в плане. Эта характеристика определяет угол между режущими ребрами резца и направлением движения:

- главный угол в плане зависит от установки резца в агрегате и точности заточки;

- дополнительный угол в плане зависит от тех же параметров;

- вершинный угол зависит только от качества заточки.

Если главный угол малый, то в работу вступает большая часть режущего ребра, повышается скорость отвода тепла и износостойкость резца становится больше. Большой главный угол ведет к уменьшению длины рабочего ребра и стойкость инструмента снижается. Если обрабатываемая деталь длинная и гибкая, то используют резец с большим углом, что ведет к уменьшению отжимающего усилия.

Дополнительный (вспомогательный) угол находится между вспомогательной режущей кромкой и линией направления передвижения. Если он маленький, то кромка врезается в отточенную поверхность и нарушает ее целостность. Увеличенный вспомогательный угол ослабляет резцовую вершину, обычно он равен 10−30˚.

Теперь рассмотрим другие типы резцов.

Режущие пластины многогранного типа

Такие инструменты для токарного станка готовят с гранями количеством до 4−6 штук. Чтобы достичь положительного значения угла спереди пластины, вдоль кромок выполняют фаски и лунки прессованием с последующим спеканием.

Кулачковый патрон с функцией самоцентрирования

Различные приспособления и устройства расширяют функциональность металлорежущего агрегата и делают его универсальным. В токарном деле такими являются центры, патроны, люнеты. Для расширения диапазона операций используют патроны для сверл, хомутики и различные втулки. Наиболее распространен кулачковый самоцентрирующийся патрон, модель которого предусматривает одновременное движение трех элементов в радиальном направлении, из-за чего деталь устанавливается по шпиндельной оси.

Различные приспособления и устройства расширяют функциональность металлорежущего агрегата и делают его универсальным. В токарном деле такими являются центры, патроны, люнеты. Для расширения диапазона операций используют патроны для сверл, хомутики и различные втулки. Наиболее распространен кулачковый самоцентрирующийся патрон, модель которого предусматривает одновременное движение трех элементов в радиальном направлении, из-за чего деталь устанавливается по шпиндельной оси.

Другие приспособления для обработки:

- если заготовка несимметрична и не устанавливается в кулачковом самоцентрирующемся патроне, то используют специальный патрон, у которого раздельный зажим кулачков, такое приспособление носит наименование планшайба;

- чтобы при точении в центрах придать детали вращение, ее зажимают в поводковых патронах;

- длинные заготовки небольшого диаметра для исключения прогиба зажимают в подвижном или неподвижном люнете;

- копирная или корпусная линейка служит для точения деталей конической формы токарным широким резцом, поворотом салазок, изменением положения корпуса в поперечном положении задней бабки.

Типы токарных станков

В зависимости от направленности работ, категории автоматизации и специального назначения, металлорежущее оборудование подразделяется на группы, которые затем имеют собственные подвиды:

- токарные станки;

- расточные и сверлильные;

- полировальные, шлифовальные, доводочные и заточные агрегаты;

- зубообрабатывающие приспособления;

- комбинированные;

- протяжные, долбежные и строгальные;

- фрезерные;

- специализированные;

- станки с использованием большого числа резцов;

- другие разного типа.

Конструктивные особенности

В зависимости от конструктивного строения, станки делят на такие разновидности:

- полуавтоматы с одним шпинделем и автоматы этого типа;

- полуавтоматы с несколькими шпинделями и автоматы такого вида;

станки отрезной и сверлильной группы;

станки отрезной и сверлильной группы;- карусельные;

- револьверные;

- лобовые и токарные;

- агрегаты с возможностью установки нескольких резцов;

- станки для выполнения специальных работ;

- другие разновидности.

Специализация по типам деталей

Специализация к одной или нескольким видам работ дает подразделение станков:

- специализированные агрегаты позволяют точить только детали в ограниченном диапазоне технологических приемов и операций на деталях и заготовках одного названия, на них обычно точат несколько поверхностей, такое оборудование оснащено специальными приспособлениями, его используют в массовом или крупном серийном производстве;

- универсальные агрегаты относятся к наиболее многочисленной группе в токарном парке станков, на них делают все токарные технологические операции и обработки;

- специальное оборудование предназначено для одной или нескольких операций для производства заготовок одного размера и вида, они выпускаются именно в такой интерпретации и на другие операции и детали не перестраиваются.

Точность при обработке

Степень точности при обработке также служит поводом для подразделения токарного оборудования на классы:

Н-класс содержит в категории агрегаты с нормальной точностью обработки, к таким относится множество станков, например, 16К20, 1К62;

Н-класс содержит в категории агрегаты с нормальной точностью обработки, к таким относится множество станков, например, 16К20, 1К62;- В П-класс входят агрегаты с повышенной точностью точения, они производятся на базе оборудования предыдущего класса, но отвечают повышенным требованиям к точной обработке заготовок и качеству последующей сборки, например, станки 1И611П, 16К20П;

- В-класс содержит станки, характеризующиеся высокой точностью точения, которая становится возможной благодаря специальной разработке отдельных конструктивных узлов и агрегата в целом, например, 1В616.

- к классу, А относятся агрегаты, позволяющие производить токарное точение заготовок с наивысшими требованиями точности, по сравнению с предыдущим классом.

Особо точные операции специального назначения производят на группе мастер-станков, которые позволяют исполнить эксклюзивные детали для наиболее ответственных узлов с повышенными требованиями к регулировке и работающие в ответственных условиях.

При расшифровке аббревиатуры, обозначающей тип станка и его другие принадлежности к группам, цифры обозначают следующее:

- первое число говорит о вхождении станка в какую-либо группу;

- вторая цифра указывает на принадлежность агрегата к определенному типу станка;

- следующие числа обозначают соответствие агрегата выбранным техническим характеристикам и параметрам;

- буква после первого числа говорит о предприятии-изготовителе;

- литера в конце числового кода указывает на класс точности этого станка.

В заключение следует отметить, что для токарной обработки заготовок и деталей требуется главное вращательное передвижение и движение подачи. Главное движение определяет скорость точения в токарном оборудовании, эти обороты, как правило, сообщаются укрепленной заготовке. Подача сообщается рабочему резцу-инструменту и происходит по криволинейной или прямолинейной траектории.

На обрабатываемой заготовке выделяют понятие трех обрабатываемых поверхностей, которые носят названия обработанной или обрабатываемой, поверхности резания, плоскости резания, основной плоскости:

обработанной поверхностью называется поверхность детали, которая после обработки появляется на месте предыдущей;

обработанной поверхностью называется поверхность детали, которая после обработки появляется на месте предыдущей;- обрабатываемой является поверхность, которая подготовлена определенным образом и точится на токарном станке способом снятия металлической стружки;

- поверхностью резания называется участок, область или площадь, которая образуется на обрабатываемой заготовке между уже обработанной и еще обрабатывающейся поверхностью;

- плоскость резания — это площадь, касательная к поверхности резания и проникающая через режущее ребро резца;

- основная плоскость характеризуется площадью на заготовке, параллельная поперечной и плоской подаче и расположенная перпендикулярно к плоскости резания.