Сварка (в частности, металлов) — это технологический процесс, в результате которого получают неразъёмное соединение за счет установления атомных связей между свариваемыми частями. Процесс производится при местном или общем нагреве, пластическом деформировании или при одновременном действии этих факторов. В результате взаимодействия детали и электрода между ними образуется электрическая дуга. За счет этого происходит плавление кромок заготовок.

Сварка (в частности, металлов) — это технологический процесс, в результате которого получают неразъёмное соединение за счет установления атомных связей между свариваемыми частями. Процесс производится при местном или общем нагреве, пластическом деформировании или при одновременном действии этих факторов. В результате взаимодействия детали и электрода между ними образуется электрическая дуга. За счет этого происходит плавление кромок заготовок.

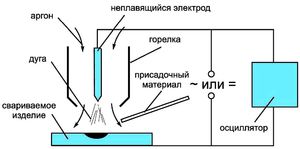

Сварка неплавящимся электродом (также сварка в защитных газах неплавящимся электродом) — это разновидность сварки, в которой источником теплоты выступает дуговой разряд, возникающий между вольфрамовым или графитовым электродом и изделием. Этот тип является разновидностью методов дуговой сварки плавлением. Даная технология используется в основном для обработки алюминия, магния и их сплавов, а также прочих неферромагнитных металлов (например, нержавеющей стали, бронзы, меди, циркония, никеля).

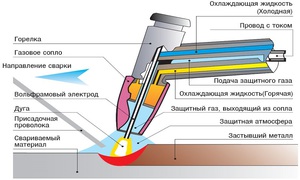

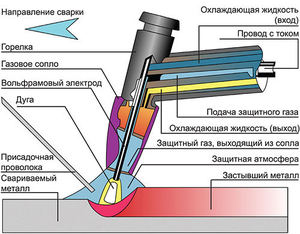

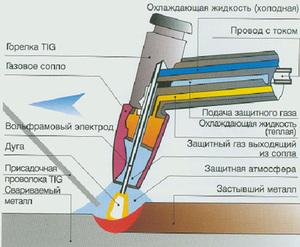

Графитовые (угольные) электроды в настоящие время находят ограниченное применение. Используются обычно при изготовлении изделий, имеющих неответственное назначение. Наиболее часто в качестве неплавящего электрода используют стержни из вольфрама. Поскольку вольфрам при высоких температурах имеет весьма высокую химическую активность к кислороду, то процесс проводят в среде защитных газов: аргон, гелий и азот. Эти газы являются по отношению к вольфраму и вольфрамовым сплавам инертными.

Разновидности сварки

Выделяют 4 виды сварки неплавящимся электродом. Разделение происходит в зависимости от сложности работы и уровня механизации сварочного процесса.

- Ручная;

- Механизированная;

- Автоматизированная;

- Роботизированная.

Во время ручного вида рабочий ход горелки и смещение заготовки происходит ручным способом. При механизированном виде перемещение горелки происходит вручную, а подача присадочного материала — механически.

Во время ручного вида рабочий ход горелки и смещение заготовки происходит ручным способом. При механизированном виде перемещение горелки происходит вручную, а подача присадочного материала — механически.

При автоматизированном варианте и перемещении сварочной горелки, и подача присадочного материала (проволока) полностью механизированы. Технологический процесс контролирует оператор.

В процессе роботизированного вида все технологические процессы автономны. Рабочие процессы происходят без вмешательства оператора, самостоятельно.

Описание процесса

Неплавящиеся электроды

Как уже упоминалось, используют неплавящиеся электроды двух видов: угольные (или графитовые) и вольфрамовые. Первые используются теперь редко и для неответственных конструкций. Вольфрамовые используются намного шире и чаще. Их толщина от 0,5 мм до 10 мм. Сам стержень может быть как из чистого вольфрама, так и иметь в составе различные примеси: лантан, торий, иттрий. Сплавы по сравнению с чистым материалом имеют лучшие показатели эрозивной стойкости, а также лучше держат токовую нагрузку. Диаметр стержня подбирают в зависимости от силы используемого тока и толщины заготовок, которые сваривают.

Как уже упоминалось, используют неплавящиеся электроды двух видов: угольные (или графитовые) и вольфрамовые. Первые используются теперь редко и для неответственных конструкций. Вольфрамовые используются намного шире и чаще. Их толщина от 0,5 мм до 10 мм. Сам стержень может быть как из чистого вольфрама, так и иметь в составе различные примеси: лантан, торий, иттрий. Сплавы по сравнению с чистым материалом имеют лучшие показатели эрозивной стойкости, а также лучше держат токовую нагрузку. Диаметр стержня подбирают в зависимости от силы используемого тока и толщины заготовок, которые сваривают.

Параметры технологичного процесса

Наиболее часто при сварке неплавящимся электродом используют постоянный ток прямой полярности, так как в этом режиме происходит максимальная проплавка металла деталей, которые подлежат соединению. Это достигается за счет эффективного использование энергии: до 85% тепловой энергии идет на проплавку деталей, до 7% - на нагрев электрода, остальное — лучевые потери.

При работе с алюминиевыми заготовками пользуются постоянным током обратной полярности. В этом случае потери тепла могут составить до 50% и при сварке стали такой режим нецелесообразен.

При использовании переменного тока оборудование дополнительно укомплектовывается стабилизатором (необходим для стабилизации электрической дуги) и компенсатором тока.

Сварочное оборудование

Для ручного вида сварочное оборудование включает в себя такие компоненты:

- Генератор постоянного/переменного тока;

- Набор горелок для разных токов;

- Прибор первичного возбуждения дуги (и ее стабилизации);

- Газовое оборудование;

- Средства управления сваркой и газовой блокадой.

Автоматическое оборудование также включает в свой состав генератор тока и сварочный агрегат, который характеризуется такими параметрами: значения сварного тока, напряжение, скорость сварки, диаметр неплавящегося электродного прута, диаметр присадочной проволоки, скорость подачи присадки, расход тяжелого газа.

Преимущества и недостатки

Данный технологический процесс получил наибольшее распространение при работе с цветными металлами и легированными сталями. Он обладает рядом как преимуществ, так и недостатков. К основным преимуществам следует отнести:

Возможности минимального деформирования в свариваемых металлах из-за маленькой зоны прогрева;

Возможности минимального деформирования в свариваемых металлах из-за маленькой зоны прогрева;- Высокое качество соединения за счет использования защитных газов, которые вытесняют кислород;

- Относительно большая скорость выполнения работ;

- Минимальные трудозатраты на последующую обработку шва;

- Относительно широкий спектр свариваемых материалов.

Основные недостатки таковы:

При работе на улице создается возможность выдува защитного газа из зоны сварки. Для борьбы с этим явлением используют заграждения или увеличивают подачу газа, что приводит к увеличению его расхода;

При работе на улице создается возможность выдува защитного газа из зоны сварки. Для борьбы с этим явлением используют заграждения или увеличивают подачу газа, что приводит к увеличению его расхода;- Относительно качественная подготовка металлов перед сваркой;

- Неудобство при работе под острым углом из-за особенностей конструкции горелки;

- Необходимость зачистки места розжига вне зоны сварки.