Современная промышленность предлагает своим потребителям множество методик сварки. Плазменная технология считается одним из наиболее продвинутых вариантов.

Современная промышленность предлагает своим потребителям множество методик сварки. Плазменная технология считается одним из наиболее продвинутых вариантов.

Удобная резка, расплавление и скрепление разных конструкций и деталей из металлических сплавов с применением специализированного оборудования на базе использования плазмы существенно упрощают монтажные мероприятия. Кроме того, плазменная методика является крайне безопасной. Конечно, это возможно лишь при том условии, если исполнитель будет придерживаться требований безопасности и основных правил работы.

Назначение

Интенсивное внедрение в производство большого количества «продвинутых» сплавов и металлов таких как, к примеру, нержавейка, комбинации цветных металлов и другие вариации буквально вынудило специалистов отыскать новые сварочные технологии. Потому что зачастую указанные материалы и их комбинации плохо поддаются обработке классической газовой и иными разновидностями сварки.

Так была разработана на применении определенных технологических характеристик плазмы сварка, ставшая очень распространенной среди ремонтников и строителей.

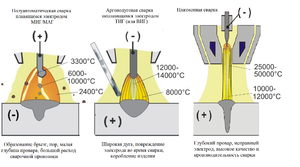

При том что она обладает массой сходств со сваркой аргонного типа, плазменная технология характеризуется гораздо большими температурными показателями. В частности, сварочная дуга нередко нагревается до двадцати тысяч градусов по шкале Цельсия.

Именно этот параметр при плазменной сварке позволяет скрепить друг с другом детали, неподвластные обыкновенной сварочной дуге, температура которой не превышает пяти тысяч градусов.

Принцип работы основывается на расплавлении части металлического элемента в итоге воздействия на поверхность ионизированного газа, проводящего ток. Газовый поток ионизируется при нагревании дуги, которая выпускается плазмотроном. Степень ионизации увеличивается по мере увеличения температурных показателей газа.

Дуга плазмы, обладающая очень высокой мощностью и температурой, получается посредством сжатия обыкновенной дуги с помощью плазмообразующего газа. Как правило, для этого применяется аргон. В некоторых ситуациях к нему могут добавлять водород и гелий.

При ионизации заряженные частицы, присутствующие в газе, усиливают тепло, выделяемое дугой. Помимо этого, плазменная дуга может в разы увеличить давление на металлические поверхности благодаря уменьшению собственного диаметра.

Главные преимущества

Сравнивая с традиционными видами сварки, можно обозначить несколько основных достоинств плазменной технологии:

Возможность работать с любым металлическим сплавом;

Возможность работать с любым металлическим сплавом;- Возможность быстро обрабатывать металлические изделия толщиной в 50−200 миллиметров;

- Несущественные затраты благодаря отсутствию необходимости в применении пропан-бутана и ацетилена;

- Швы при плазменной сварке делаются более аккуратными и ровными;

- Свариваемый материал не подвергается деформации;

- Использование сварки плазменного типа является очень безопасным, потому что при такой работе не используются баллоны с газом.

Разновидности сваривания

Существует три разновидности плазменной сварки, которые определяются силой используемого электротока:

- Микроплазменная (при токе от 0,1 до 25 А);

- На средних электротоках (от 50 до 150 А);

- На больших электротоках (более 150 А).

Микроплазменная сварка.

Микроплазменный тип является самым распространенным. При такой обработке формируется специальная «дежурная» дуга, загорающаяся между электродом и водоохладительным соплом.

Микроплазменный тип является самым распространенным. При такой обработке формируется специальная «дежурная» дуга, загорающаяся между электродом и водоохладительным соплом.

Главная дуга возникает после подведения плазмотрона к металлическому изделию, которое нужно обработать. Газ, из которого формируется плазма, подается посредством плазмотронного сопла.

Эта разновидность сварки очень эффективна при обработке тонких металлических изделий. Такое сварочное оборудование характеризуется очень широкой сферой применения: производство тонкостенных труб и сосудов, изготовление предметов ювелирного дела, сварка листов фольги, крепление мембран к различного рода конструкциям и т. д.

Сварка на средних электротоках.

Эта технология базируется на использовании свойств раскаленных газов, подвергаемых ионизации. Данная методика похожа параметрами на аргоновую сварку с применением электрода из вольфрама. Но этот способ имеет дугу большей мощности, нежели аргоновой. Кроме того, он может оказывать воздействие на ограниченную плоскость, то есть является более продуктивным. Это обусловлено не только высокой мощностью, но и высоким давлением плазменной дуги.

Технология на больших элеткротоках.

Отличается еще большими показателями мощности. Заготовка при этом полностью проплавливается. На нее оказывается настолько существенное воздействие, что даже в сварочной ванночке появляется сквозная дыра. По сути, вся работа состоит из разрезания конструкции и ее заваривания.

Эта разновидность сварки используется для обработки изделий из медных деталей, титана, низкоуглеродистых и легированных стальных сплавов и иных материалов. Применение этой современной технологии позволяет более эффективно, качественно и экономно сваривать металлоконструкции.

Рекомендации для работы

Технология сварки на основе плазмы имеет массу отличий от иных вариантов. Руководствуясь данными особенностями, производится подготовка материала и оборудования для работы.

Технология сварки на основе плазмы имеет массу отличий от иных вариантов. Руководствуясь данными особенностями, производится подготовка материала и оборудования для работы.

Чтобы избежать проблем, электрод нужно затачивать под углом от 25 до 30 градусов. Конус, который при этом образуется, должен по длине составлять примерно пяти-шести размерам диаметра. Острие желательно немного притупить.

В процессе обработки листового металла нужно внимательно контролировать появление зазоров. Их размер не должен превышать полутора миллиметров. Заготовки рекомендуется крепить так, чтобы сварные стыки полностью друг с другом совпадали.

При работе следует пользоваться постоянным током. Защитный газ нужно отправлять к области сварки примерно за десять-двадцать секунд до возбуждения дуги. В течение всей процедуры необходимо следить за тем, чтобы у дуги не было никаких обрывов. При наличии обрыва нужно отыскать точку, в которой это случилось, и надежно ее защитить.

Соблюдение названных выше рекомендаций помогут сделать работу безопасной и эффективной.