В процессе сварки, вследствие нагрева и расплавления кромок соединяемых элементов, получаются неразъемные соединения. Раньше данным способом соединялись лишь металлические детали, но современные методы позволяют соединять и другие материалы, в частности, пластмассу. Есть масса методов получения нужного результата. Например, с помощью электрической дуги. Также источниками энергии служат: электроток, газовое пламя, электронный луч, лазерное излучение, ультразвук, трение, взрыв.

В процессе сварки, вследствие нагрева и расплавления кромок соединяемых элементов, получаются неразъемные соединения. Раньше данным способом соединялись лишь металлические детали, но современные методы позволяют соединять и другие материалы, в частности, пластмассу. Есть масса методов получения нужного результата. Например, с помощью электрической дуги. Также источниками энергии служат: электроток, газовое пламя, электронный луч, лазерное излучение, ультразвук, трение, взрыв.

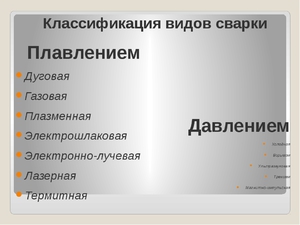

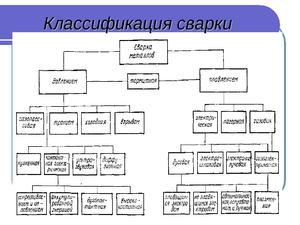

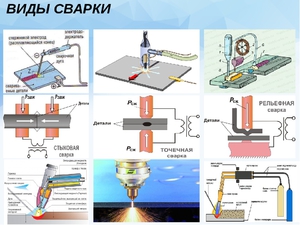

Классификация видов

Сегодня насчитывается порядка 150 способов сварки, а разделяются они по техническим, физическим и технологическим признакам. По физическим показателям выделяются три основных группы:

- Термический — с использованием тепловой энергии.

- Термомеханический — кроме тепловой энергии, подразумевает также использование давления.

- Механический — осуществляется с использованием механической энергии.

Газопламенная сварка

Здесь главный источник тепла — это пламя, выделяющееся при сгорании топлива в смеси с кислородом. Сейчас известно более десятка газов для использования в этом случае. Самыми популярными являются бутан, пропан, ацетилен и МАФ. Выделяемое тепло плавит как поверхности, так и присадочный материал.

Здесь главный источник тепла — это пламя, выделяющееся при сгорании топлива в смеси с кислородом. Сейчас известно более десятка газов для использования в этом случае. Самыми популярными являются бутан, пропан, ацетилен и МАФ. Выделяемое тепло плавит как поверхности, так и присадочный материал.

Пламя может быть окислительным, восстановительным или нейтральным, что определяется количеством в смеси кислорода и газа. В последние годы стал активно использоваться МАФ, обеспечивающий высокую скорость протекания процесса и превосходное качество шва. В это же время нужно использовать дорогостоящую проволоку с большим содержанием кремния и марганца. На сегодня это наиболее распространенная смесь для газовой сварки, так как безопасна и имеет высокую температуру сгорания в кислороде (2430°C).

Многое диктует состав металла, подлежащий свариванию. В зависимости от данного параметра подсчитывается число присадочных прутков, а с учетом толщины металла — и их диаметр. Идеальный результат обеспечит тщательная предварительная подготовка. Общее для данных способов — плавный нагрев поверхности. Поэтому к ним прибегают, когда требуется сварить стальные листы толщиной 0,5−5 мм, цветные металлы, чугун и инструментальную сталь.

Правая и левая сквозная сварка

При толщине листа меньшей чем 5 мм чаще используется левая газовая сварка металла. При этом перемещение горелки осуществляется справа налево, а присадочный прут находится впереди. Пламя идет от шва, прогревает обрабатываемый участок и присадочную проволоку. Если толщина листа менее 8 мм, горелка перемещается лишь вдоль шва; если больше 8 мм, в поперечном направлении попутно делаются колебательные движения, что повышает качество шва. Преимущество левого способа в том, что оператору хорошо виден обрабатываемый участок и есть возможность обеспечить равномерность.

При толщине листа меньшей чем 5 мм чаще используется левая газовая сварка металла. При этом перемещение горелки осуществляется справа налево, а присадочный прут находится впереди. Пламя идет от шва, прогревает обрабатываемый участок и присадочную проволоку. Если толщина листа менее 8 мм, горелка перемещается лишь вдоль шва; если больше 8 мм, в поперечном направлении попутно делаются колебательные движения, что повышает качество шва. Преимущество левого способа в том, что оператору хорошо виден обрабатываемый участок и есть возможность обеспечить равномерность.

Правая экономичнее: пламя горелки идет ко шву, а не от него. Такой подход позволяет варить металл максимальной толщины, а угол раскрытия кромок при этом получается небольшим. Горелка перемещается слева направо, а присадочный прут следует за ней.

Сварка сквозным валиком применяется для получения вертикального стыкового соединения. Суть способа в том, что в нижней части проделывается небольшое сквозное отверстие. Когда горелка перемещается, верхняя часть отверстия плавится, а с добавлением присадки заваривается нижняя часть. При слишком большой толщине листа работа осуществляется с обеих сторон двумя операторами.

Ванный способ

Суть метода — в заваривании стальной формы в месте стыка. Далее за счет тепла дуги в ней создается ванна расплавленного металла. Торцы свариваемой арматуры, плавясь, образуют ванну. При остывании получается полноценное соединение.

Суть метода — в заваривании стальной формы в месте стыка. Далее за счет тепла дуги в ней создается ванна расплавленного металла. Торцы свариваемой арматуры, плавясь, образуют ванну. При остывании получается полноценное соединение.

Перед сваркой подготавливаются стержни: поверхности и их торцы зачищаются от любого загрязнения. Делать это можно щеткой по металлу. Арматуру важно зачищать на длину 30 мм в месте сварки. Устанавливаются стержни ось в ось. Зазор не должен быть больше 1,5 диаметра электрода (на торце).

Нужен большой ток. Например, с электродом 6 мм сварочный аппарат работает с током в 450 А. При низких температурах величина тока увеличивается на 10−12%. В процессе работы может использоваться несколько электродов одновременно. С помощью данного метода удается снизить трудоемкость, себестоимость изделия и расход электричества. На сегодня ванный способ сварки арматуры — самый популярный и надежный. Объясняется это потреблением относительно небольшого количества электроэнергии и высоким качеством соединения.

Сварка давлением

Еще этот способ называется холодным, ведь при выполнении соединения нет дополнительного нагрева обрабатываемой поверхности. В основе метода лежит пластическая деформация металлов при скольжении или сжатии. Работы выполняются без диффузии, при нормальной или отрицательной температуре.

Еще этот способ называется холодным, ведь при выполнении соединения нет дополнительного нагрева обрабатываемой поверхности. В основе метода лежит пластическая деформация металлов при скольжении или сжатии. Работы выполняются без диффузии, при нормальной или отрицательной температуре.

Получить высококачественный шов помогают специальные устройства, деформирующие обрабатываемые поверхности, подлежащие предварительной зачистке. В результате образуется монолитное прочное соединение. Есть точечная, шовная и стыковая пластическая сварка.

Холодной сваркой может соединяться алюминий, медь, свинец, железо, кадмий и др. К пластической сварке предпочитают прибегнуть, когда нужны работы с разнородными материалами, довольно чувствительными к нагреву.

Главное преимущество метода — в отсутствии необходимости подключения мощного источника электроэнергии для предварительного нагрева. Полученный таким образом шов прочный, однородный и устойчивый к коррозии. Недостаток же в том, что можно варить лишь металлы высокой пластичности. Участки водопроводов и газовых магистралей соединяются плавлением.

Еще о классификации

Для работы с чугуном, сталью и медью требуется устройство с температурой в 3000 °C. При понижении ее производительность резко сократится и процесс сварки окажется неэффективным.

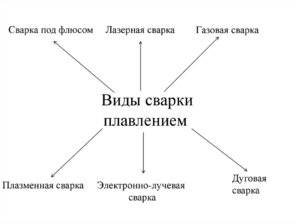

Классификация способов сварки плавлением в зависимости от источника тепла:

- Дуговая.

- Плазменная.

- Электрошлаковая.

- Электронно-лучевая.

- Лазерная.

- Газовая.

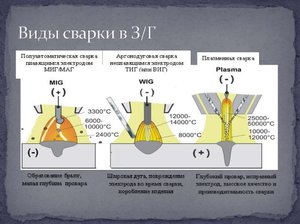

Дуговая сварка

Сегодня во многих отраслях промышленности наиболее важна электрическая дуговая сварка.

Наиболее распространена автоматическая сварка, при которой автоматизируются некоторые движения оператора. Электрод подается и перемещается вдоль шва без участия рабочего. Плюс данного подхода — в повышении качества шва и производительности, а опасность получения оператором травмы снижается. Нередко используется защитный газ, необходимый для предотвращения окисления и азотирования сварного соединения в процессе работы.

Наиболее распространена автоматическая сварка, при которой автоматизируются некоторые движения оператора. Электрод подается и перемещается вдоль шва без участия рабочего. Плюс данного подхода — в повышении качества шва и производительности, а опасность получения оператором травмы снижается. Нередко используется защитный газ, необходимый для предотвращения окисления и азотирования сварного соединения в процессе работы.- В процессе ручной дуговой сварки могут использоваться плавящиеся и неплавящиеся электроды. В случае выбора последнего соединение шва осуществляется так: кромки прикладываются друг к другу, угольный или графитовый электрод подносится к обрабатываемой поверхности, создается дуга. В итоге образуется ванна, которая через время затвердевает и образует шов. Этот метод более всего актуален для сваривания цветных металлов и их сплавов и для наплавки.

- Другой способ подразумевает использование плавящегося электрода со специальной обмазкой. В случае с ручной сваркой данный метод можно назвать классическим, ведь используется он уже давно и является наиболее распространенным. Единственное, чем он отличается от вышеописанного способа, — то, что электрод плавится с поверхностью. В результате получается общая ванна, застывающая после удаления дуги и образующая высококачественный сварной шов. Способ выбирается в зависимости от конкретной ситуации, материала и прочего.

Важные моменты

Итак, рассмотренные нами главные способы сварки условно делятся на три группы: газовую, холодную и горячую. Иногда используются особые способы. Например, это требуется в случае работы с химически активными металлами и их сплавами. В строительстве подобные материалы используются чаще при возведении ответственных узлов. В этих случаях работы производятся при низком содержании в воздухе кислорода и азота, а источник должен обеспечивать высокую температуру. Яркий пример — плазменная и лучевая сварка. В последнем случае источник луча напоминает кинескоп, а напряжение его — около 30−100 кВ.

Итак, рассмотренные нами главные способы сварки условно делятся на три группы: газовую, холодную и горячую. Иногда используются особые способы. Например, это требуется в случае работы с химически активными металлами и их сплавами. В строительстве подобные материалы используются чаще при возведении ответственных узлов. В этих случаях работы производятся при низком содержании в воздухе кислорода и азота, а источник должен обеспечивать высокую температуру. Яркий пример — плазменная и лучевая сварка. В последнем случае источник луча напоминает кинескоп, а напряжение его — около 30−100 кВ.

Куда более качественное соединение обеспечивает плазменная сварка. Газ, который образует плазму, кроме основной своей функции, защищает шов от окисления и азотирования. Но есть тут свои ограничения. Например, напряжение источника питания должен быть более 120 В, вдобавок монтаж сложный и дорогостоящий.

Сварщик должен получить качественный и прочный шов, способный длительное время выдерживать механические воздействия. Это достигается с помощью разных способов, кроме того, в зависимости от квалификации рабочего различается и технология: кто-то предпочитает левую, кто-то правую.

Инструкция должна соблюдаться всегда!

Главные враги сварного соединения — это удары и вибрация. Однако способы постоянно совершенствуется, и поэтому появляется больше вариантов получения прочных, качественных стыков.