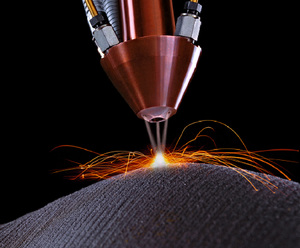

При производстве многих сложных металлов ключевой частью технологического процесса является их сварка. Соединение проводится с применением разных видов нагревов. Часто в последнее время используется и лазерная сварка металлов. Как осуществляется сварка лазером и какие ее виды существуют, будет рассмотрено в статье.

При производстве многих сложных металлов ключевой частью технологического процесса является их сварка. Соединение проводится с применением разных видов нагревов. Часто в последнее время используется и лазерная сварка металлов. Как осуществляется сварка лазером и какие ее виды существуют, будет рассмотрено в статье.

Сферы применения лазерной сварки металлов

Металлы посредством лазерной сварки соединяются в основном тогда, когда другие способы соединения бесполезны или проблематичны. Оборудование для лазерного соединения стоит весьма недешево, поэтому покупать его нужно, только когда вы убедитесь в том, что работу нельзя будет сделать другими методами.

Металлы посредством лазерной сварки соединяются в основном тогда, когда другие способы соединения бесполезны или проблематичны. Оборудование для лазерного соединения стоит весьма недешево, поэтому покупать его нужно, только когда вы убедитесь в том, что работу нельзя будет сделать другими методами.

Итак, сферы применения таковы:

- производство приборов и прочих точных механизмов;

- производство сложных изделий на основе легкоплавких металлов;

- изготовление деталей из чугуна;

- изготовление пластмассовых изделий.

Такая технология в промышленности стала применяться всего порядка 20 лет назад, и если есть возможность, то можно купить станки для только стационарного типа, но и ручные для сварки в домашних условиях.

Плюсы и минусы

Лазерное соединение металлов имеет свои плюсы и минусы. Что касается преимуществ, то они следующие:

- площадь металла нагревается незначительно, что сильно сокращает его коробление во время работы;

- лазерный луч передается по волоконной оптике, благодаря чему он попадается даже в труднодоступные места;

- лазерное оборудование можно использовать не только для сварки металла, но и его резки;

- оно обеспечивает высокое качество сварных швов;

- процесс сваривания обеспечивает хорошую производительность, его легко контролировать.

Но имеет технология и свои недостатки:

- оборудование очень дорогое;

- сварочный аппарат обладает низким КПД;

- оператор установки должен иметь высокую квалификацию.

Но, несмотря на недостатки, лазер — это единственный вариант для обеспечения точной сварочной операции или соединения легкоплавких материалов.

Виды сварки

Лазерная сварка бывает двух видов:

Стыковая — в этом случае не используют присадки и флюс. Между металлами допускается минимальный стык, не больше 0,2 мм. Такое же значение является максимальным для фокусировки лазерного луча на стык. Сварку проводят посредством «кинжального» проплавления металла на всю толщину с интенсивностью лазерного излучения до 1 мВт/см2. Шов в этом случае нужно предохранять от окисления аргоном или азотом, а гелий защитит его от пробоя лазерного излучения;

Стыковая — в этом случае не используют присадки и флюс. Между металлами допускается минимальный стык, не больше 0,2 мм. Такое же значение является максимальным для фокусировки лазерного луча на стык. Сварку проводят посредством «кинжального» проплавления металла на всю толщину с интенсивностью лазерного излучения до 1 мВт/см2. Шов в этом случае нужно предохранять от окисления аргоном или азотом, а гелий защитит его от пробоя лазерного излучения;- Нахлесточная — металлические листы накладываются друг на друга, они соединяются посредством мощного излучения. Сварка проводится с локальным прижимом деталей. Максимально допустимый зазор между поверхностями металлов при работе — 0,2 мм. В случае необходимости повышения качества соединяемых деталей используется двойной шов.

Типы лазеров

При сваривании металлов применяют лазеры двух типов:

- твердотельные;

- газовые.

Тот или иной тип лазера подбирается в зависимости от цели использования оборудования.

Твердотельный

В данном случае активным телом выступает рубиновый стержень со стеклом и примесью неодима или же алюмо-иттриевого граната, который легирован неодимом или иттербием. Стержень располагается в осветительной камере. Чтобы возбудить атомы активного тела, применяют лампу накачки, которая создает мощные световые вспышки.

На торцах активного тела находятся два зеркала:

- частично прозрачное;

- отражающее.

Лазерный луч будет выходить сквозь частично прозрачное зеркало, заранее оно многократно отражается в рубиновом стержне и усиливается. Твердотельные лазеры не слишком мощны, их мощность составляет от 1 до 6 кВт.

Лазерный луч будет выходить сквозь частично прозрачное зеркало, заранее оно многократно отражается в рубиновом стержне и усиливается. Твердотельные лазеры не слишком мощны, их мощность составляет от 1 до 6 кВт.

С помощью данных лазеров свариваются только мелкие и не толстые детали, чаще всего — это объекты микроэлектроники, например, тонкие проволочные выводы с диаметром 0,01−0,1 мм на основе нихрома, золота или тантала. Допускается и точечная сварка изделий на основе фольги с диаметром точки порядка 0,5−0,9 мм. Таким же способом выполняется герметичный катодный шов на кинескопах современных телевизоров.

Катод — это трубка с длиной в 2 мм, диаметром 1,8 мм и толщиной стенки 0,04 мм. К такой трубке приваривают дно толщиной в 0,12 мм на основе хромоникелевого сплава. Такие мелкие изделия варят благодаря высокой степени фокусировки луча, а также точной дозировке энергии посредством регулирования длительности импульса в определенных рамках.

Газовый

Газовые лазеры — более мощные, активным телом в них выступает газовая смесь. Газ прокачивается из баллонов с помощью насоса посредством газоразрядной трубы. Энергетическое возбуждение газа происходит за счет электрического разряда между электродами. По торцам газоразрядной трубы находятся зеркала. Электроды подключают к источнику питания, а сам лазер охлаждается с помощью водяной системы.

Газовые лазеры — более мощные, активным телом в них выступает газовая смесь. Газ прокачивается из баллонов с помощью насоса посредством газоразрядной трубы. Энергетическое возбуждение газа происходит за счет электрического разряда между электродами. По торцам газоразрядной трубы находятся зеркала. Электроды подключают к источнику питания, а сам лазер охлаждается с помощью водяной системы.

Основной минус оборудования с продольной прокачкой газа — это его габариты. А вот лазеры с поперечной прокачкой газа более компактные. Общая мощность может составлять от 20 кВт и больше, благодаря чему можно соединять металлы с толщиной до 20 мм на большой скорости — порядка 60 м/ч.

Самые мощные конструкции — газодинамические. В них для работы применяют газы, которые нагреваются до температуры от 1000 до 3000 К. Газ в них быстро истекает через сопло Лавля, в итоге происходит адиабатическое расширение, а затем газ охлаждается в зоне резонатора. При охлаждении возбужденные молекулы переходят на более низкий энергетический уровень, при этом испускается когерентное излучение. Накачка может происходить с применением другого лазера или прочих мощных энергетических источников. Мощные конструкции позволяют сваривать на скорости около 200 м/ч стали толщиной в 35 мм.

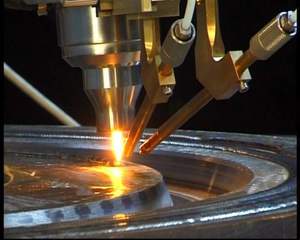

Сварка с помощью лазера осуществляется в атмосферных условиях, вакуум создавать не нужно, нужно при этом защищать от воздуха расплавленный металл. Обычно используются газы, например, аргон. Процесс характеризуется тем, что из-за высокой тепловой мощности луча на поверхности свариваемого изделия металл интенсивно испаряется. Пары ионизируются, вследствие чего луч рассеивается и экранизируется.

Сварка с помощью лазера осуществляется в атмосферных условиях, вакуум создавать не нужно, нужно при этом защищать от воздуха расплавленный металл. Обычно используются газы, например, аргон. Процесс характеризуется тем, что из-за высокой тепловой мощности луча на поверхности свариваемого изделия металл интенсивно испаряется. Пары ионизируются, вследствие чего луч рассеивается и экранизируется.

Поэтому в условиях применения высокомощного оборудования в зону сварки, кроме защитного газа, также подают и плазмоподавляющий газ. Им обычно выступает гелий, который намного легче аргона и не будет рассеивать луч. Чтобы упростить процесс нужно, использовать специальные газовые смеси, обладающие плазмоподавляющей и защитной функцией. В таком случае горелка должна подавать газ так, чтобы он мог сдувать ионизированный пар.

Во время работы луч медленно углубляется в деталь и оттесняет жидкий металл сварочной ванны на заднюю стенку кратера. Это обеспечивает «кинжальное» проплавление при условии большой глубины и малой ширине шва.

Большая концентрация энергии в луче позволяет достичь высокой скорости работы, а также обеспечивает хороший термический цикл и высокую прочность металла шва.

Станки для сварки лазером

Для данного вида сварочных работ применяется оборудование как мобильного, так и компактного типа, также может использоваться полноразмерное оборудование для соединения крупногабаритных деталей.

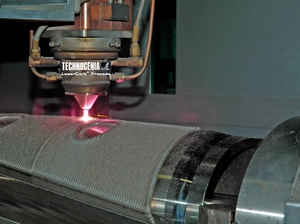

Часто в промышленных целях используют такие модели станков, как:

- ЛАТ-С — он применяется для самой лазерной сварки, а также наплавки металлов. Обладает высокой мощностью, благодаря чему можно добиться высоких показателей в плане производительности. Может быть оснащен автоматическими координатными столами, благодаря чему можно обрабатывать сложные конструкции на высокой скорости. Станок включает в себя два модуля. В первом находится источник питания и устройство для охлаждения лазера, а второй модуль — это такой подвижный каркас, где находится лазерный излучатель. Два модуля легко двигаются благодаря наличию колес в основании. Для стационарной работы со станком неподвижность обеспечивается за счет специального механического блокиратора;

- МУЛ-1 — этот станок малогабаритный, используется для лазерной сварки и наплавки металлов. Также с его помощью можно паять золото и серебро. Варить ювелирные изделия данным станком можно легко и с соблюдением высокой точности. Часто оборудование используют для ремонта и производства ювелирных изделий. Металлические части небольшого размера можно сварить без сильного нагрева, допускается даже соединение оправ для очков. Устройство удобное тем, что для работы достаточно напряжения в 220 В. В зависимости от выбранного режима, мощность прибора составляет от 1,9 до 2, 5 кВт;

- ЛАТ-400 — применяется для соединения крупногабаритных изделий. Система включает в себя мощный твердотелый лазер, устройство питания и охлаждения. Лазер обладает высокой мощностью и производительностью, благодаря чему даже сложные работы можно осуществлять на высокой скорости. Оборудование подключается за счет трехфазной сети в 380 В. При пиковой нагрузке мощность аппарата составляет порядка 13 кВт. Установка оснащена механизированной системой, которая приводится в движение за счет двигателя постоянного тока. Это позволяет легко передвигать лазерную головку в трех плоскостях.

Ручная лазерная сварка проводится с применением таких аппаратов:

- WELD-WF — портативное устройство, благодаря которому можно выполнять работы даже в труднодоступных местах. Оно включает в себя манипулятор, соединяемый с волокном. Сгенерированное лазерное излучение передается по волокну. Поскольку есть наличие обратной связи, с помощью аппарата можно получить максимально качественный шов по сравнению с оборудованием, в котором нет подобных опций. Аппарат имеет мощность всего 1,5 кВт и работает от сети в 220 В. Он подходит для разных ремонтных работ, когда выполнить демонтаж сложно или требует много времени;

- CLW120 — ручной аппарат с невысокой мощностью, который отлично подходит для работ, требующих ювелирной точности, а также точечной лазерной сварки. Кроме этого, с его помощью можно соединять цветные и черные металлы, нержавеющую сталь или же титановые сплавы. Мощность оборудования — 10 кВт, требования к сети — 220 В.

Почти все перечисленные аппараты оснащены бинокуляром, который защищает зрение от негативного воздействия лазерного луча и вместе с тем помогает в несколько раз увеличить объект обработки, чтобы работа была выполнена качественно и точно.