Одной из операций, сопровождающих изготовление деталей на токарных станках, является фрезерование. Важное значение в этом процессе имеют такие параметры, как глубина и скорость резания. Необходимые значения ищутся с помощью формул и подбираемых под каждую деталь или изделие режимов. Далее, подробно разберем, что представляют собой режимы резания при фрезеровании.

Одной из операций, сопровождающих изготовление деталей на токарных станках, является фрезерование. Важное значение в этом процессе имеют такие параметры, как глубина и скорость резания. Необходимые значения ищутся с помощью формул и подбираемых под каждую деталь или изделие режимов. Далее, подробно разберем, что представляют собой режимы резания при фрезеровании.

Этапы обработки

Детали изготавливаются из прутков, имеющих разное сечение и форму: квадратные, шестигранные, круглые и другие. Если необходимо снять слой материала, который превышает по объему саму деталь, то стараются использовать заготовки в виде отливок или поковок.

Обработка деталей на станках производится в несколько этапов:

- Первой стадией является черновая обдирка будущей детали;

- Снимается значительный по объему слой материала;

- Далее, следует сделать чистовую обработку материала.

Важный момент при обработке деталей: в зависимости от того, насколько высокая точность требуется для изготовления детали, черновую обработку можно произвести на очень мощном и не самом точном станке, а вот уже чистовую обдирку можно делать на прецизионном станке, хоть и менее мощном.

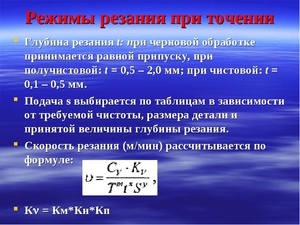

Глубина резания

При черновой обдирке материалов производят снятие значительного объема с поверхности заготовки. Толщина снимаемого слоя при обработке цилиндрических поверхностей есть глубина резания. Вычислить же ее можно по формуле вида t=(D-d)/2. Когда идет подрезание торцевых поверхностей, то значение глубины резания такая же, как и толщина материала, снимаемого с поверхности заготовки.

При черновой обдирке материалов производят снятие значительного объема с поверхности заготовки. Толщина снимаемого слоя при обработке цилиндрических поверхностей есть глубина резания. Вычислить же ее можно по формуле вида t=(D-d)/2. Когда идет подрезание торцевых поверхностей, то значение глубины резания такая же, как и толщина материала, снимаемого с поверхности заготовки.

При этом глубина отрезки мало влияет на скорость. Выбирается она в соответствии с износостойкостью резца, мощностью резцового механизма и при условии отсутствия паразитных вибраций. Если же они возникают, то следует уменьшить скорость подачи режущего инструмента до полного успокоения конструкции.

Скорость резания

Черновая обдирка заготовки предполагает вычисление скорости отрезки. Для этого применяют формулу скорости резания: Vc=(pi*Dm*n)/1000. В этой формуле следующие обозначения:

- Vc — скорость отрезки, измеряется как метры в минуту;

- Pi — постоянная, равняется 3,14;

- Dm — максимальный диаметр заготовки, рассчитываемый в миллиметрах;

- n — число оборотов шпинделя в оборотах за одну минуту.

В этой формуле является очевидным, что с ростом диаметра заготовки растет и скорость резания при условии постоянного числа оборотов шпинделя. При токарной обработке также важно учитывать твердость материала обработки и самого резца. Пример: имеется углеродистая сталь с твердостью порядка 200 H. B. Резцы твердого сплава требуют скорости резания 200 метров в минуту.

Согласно формуле для оборотов шпинделя n=(1000*Vc)/pi*Dm, при заготовке в 40 миллиметров и скорости отрезания порядка 100 метров в минуту число оборотов должно составлять 790 оборотов в минуту. В реальных же условиях данный показатель равняется 700 оборотам. Если же заготовка обладает диаметром в два раза больше, то число оборотов уменьшается до 160 в минуту.

Правила черновой обработки

Как и любая технологическая операция, черновая обработка материалов требует соблюдения определенных правил. Перечислим основные правила чернового точения:

- При выборе глубины резания следует помнить, что ее значение не превышает 2/3 ширины режущей кромки;

- Черновая обдирка производится в несколько этапов;

- Обдирочным должен быть проходной резец;

- Первый проход по длине должен составлять размер поверхности детали без учета одного миллиметра;

- Как только произвели обдирку проходным резцом, необходимо с помощью подрезного резца поработать с торцом.

Соблюдая эти несложные правила, вы сможете произвести качественную первую обработку деталей и быть уверенными в качестве производства.

Контроль размеров

Токарная обработка сопровождается контролем линейных и диаметральных размеров детали. При обоих видах обработки чаще всего используют штангенциркуль. Также для диаметральных размеров при чистовой обработке необходимо воспользоваться микрометром и мерными скобами. В зависимости от того, насколько сложное производство, могут применяться и другие инструменты, уровни, специальные линейки, динамометры и другие. Производить контроль размеров необходимо несколько раз, чтобы определить отклонения и на этом основании решить вопрос о дальнейшей судьбе изделия.

Токарная обработка сопровождается контролем линейных и диаметральных размеров детали. При обоих видах обработки чаще всего используют штангенциркуль. Также для диаметральных размеров при чистовой обработке необходимо воспользоваться микрометром и мерными скобами. В зависимости от того, насколько сложное производство, могут применяться и другие инструменты, уровни, специальные линейки, динамометры и другие. Производить контроль размеров необходимо несколько раз, чтобы определить отклонения и на этом основании решить вопрос о дальнейшей судьбе изделия.

Обработка детали является очень важным моментом в производстве изделия. Данная операция должна производиться со всей тщательностью и согласно нормам. При черновой и чистовой обработке важно учитывать формулы для скорости и глубины резания. Это позволит изготовить качественную и надежную деталь, которая обработана по всем правилам и нормам.