Обработка механического типа представляет собой процесс, при котором меняется конфигурация и габариты деталей и заготовок. Для проведения механической обработки металла используют режущий инструмент, металлорежущие станки и сварку, а также протяжки, резцы, фрезы и метчики.

Обработка механического типа представляет собой процесс, при котором меняется конфигурация и габариты деталей и заготовок. Для проведения механической обработки металла используют режущий инструмент, металлорежущие станки и сварку, а также протяжки, резцы, фрезы и метчики.

Варианты мехобработки металла

Механическая обработка металла делится на две масштабные категории. К первой относятся операции, при которых не снимается слой материала. К таковым можно отнести прокат, прессование, штамповку и ковку. Такая процедура осуществляется посредством ударного воздействия или давления. Она применяется для той цели, чтобы заготовка получила определенную форму, для черных металлов зачастую используется штамповка, для цветных — ковка.

В другую категорию входят операции, подразумевающие снятие некоторой части материала (металла). Это нужно для придания заготовке определенных размеров. Такой тип воздействия на металлический сплав называется резанием и исполняется с применением специального металлорежущего оборудования. К самым распространенным способам относятся:

шлифование;

шлифование;- сверление;

- развертывание;

- фрезерование;

- зенкерование;

- протягивание;

- строгание;

- долбление.

От чего зависит тип обработки

Производство полноценной детали из металлической заготовки — довольно трудоемкая процедура. Она состоит из большого количества операций. К ним относится и мехобработка. Перед тем как приступать к этой работе, составляется специальная техническая карта и создается чертеж будущего изделия, в котором указывается класс точности и все необходимые характеристики.

Производство полноценной детали из металлической заготовки — довольно трудоемкая процедура. Она состоит из большого количества операций. К ним относится и мехобработка. Перед тем как приступать к этой работе, составляется специальная техническая карта и создается чертеж будущего изделия, в котором указывается класс точности и все необходимые характеристики.

Помимо этого, различают чистовую, получистовую и черновую разновидность механической обработки. Способ обработки металлического сплава находится в зависимости от габаритов и шероховатости элемента, класса точности и свойств поверхности, которая подвергается обработке. К примеру, чтобы сделать отверстие в соответствии с квалитетом Н11, применяют черновую обработку с помощью сверла, а для развертывания (получистового) на третий класс можно применять зенкер или развертку и на особенностях, которыми они обладают.

Сверление и точение

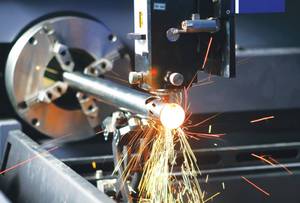

Точение производится на токарном оборудовании с помощью высокопрочных резцов. При этом заготовка фиксируется на вращающемся шпинделе. А режущий элемент, установленный в суппорте, производит поперечно-продольные движения. В современных станках с ЧПУ такого рода характеристики вводятся в компьютерную систему, и прибор автоматически исполняет ту или иную операцию. В устаревшем оборудовании поперечно-продольные движения производятся руками. С помощью станков токарного типа можно точить цилиндрические, конические и фасонные поверхности.

Точение производится на токарном оборудовании с помощью высокопрочных резцов. При этом заготовка фиксируется на вращающемся шпинделе. А режущий элемент, установленный в суппорте, производит поперечно-продольные движения. В современных станках с ЧПУ такого рода характеристики вводятся в компьютерную систему, и прибор автоматически исполняет ту или иную операцию. В устаревшем оборудовании поперечно-продольные движения производятся руками. С помощью станков токарного типа можно точить цилиндрические, конические и фасонные поверхности.

С помощью сверления делаются отверстия. При этом основным рабочим элементом является крепкое сверло. Эта операция, как правило, не позволяет обеспечить высокий уровень точности и относится либо к получистовой, либо к черновой обработке. Для того чтобы сделать более качественное отверстие, применяется рассверливание, развертывание, зенкерование и растачивание. Помимо этого, после сверления можно нарезать внутреннюю резьбу. Эта разновидность мехобработки производится с помощью метчиков и резцов.

Шлифование и фрезерование

Фрезерование — довольно занятная методика обработки металлических сплавов. Эта операция осуществляется с помощью фрез на специальном оборудовании. Принято различать торцевую, фасонную, периферийную и концевую обработку. А также фрезерование бывает получистовым, чистовым и черновыми. С применением фрез делаются всевозможные колодцы, канавки, шпонки, профиля и подсечки.

Шлифование же представляет собой уникальную процедуру, которая предназначена для увеличения качества поверхности и удаления лишнего металлического слоя. Такая мехобработка, как правило, осуществляется на финальной стадии производства детали, то есть она является чистовой. При этом применяются абразивные круги, поверхность которых усеяна множеством режущих зерен и абразивных частичек. В процессе работы заготовка подвергается сильному нагреву, потому мастера используют специальные жидкости для охлаждения и смазки.

Шлифование же представляет собой уникальную процедуру, которая предназначена для увеличения качества поверхности и удаления лишнего металлического слоя. Такая мехобработка, как правило, осуществляется на финальной стадии производства детали, то есть она является чистовой. При этом применяются абразивные круги, поверхность которых усеяна множеством режущих зерен и абразивных частичек. В процессе работы заготовка подвергается сильному нагреву, потому мастера используют специальные жидкости для охлаждения и смазки.

Так специалистам удается предотвратить нежелательную деформацию или надкол обрабатываемого материала при работе. Мехобработка цветных металлических сплавов производится с применением приспособлений с алмазными рабочими элементами. Это позволяет добиться максимального качества создаваемого элемента.