Окалино- или жаростойкость – это способность металлов или сплавов длительное время противостоять газовой коррозии в условиях повышенных температур. Жаропрочность же представляет собой способность металлов не разрушаться и не поддаваться пластической деформации при высокотемпературном режиме работы. Сталь жаропрочная представлена на рынке большим разнообразием марок, равно как и жаропрочные сплавы. Большинство специалистов признают ее лучшим материалом для изготовления деталей конструкций и оборудования, эксплуатируемых в агрессивных средах и в иных сложных условиях.

Окалино- или жаростойкость – это способность металлов или сплавов длительное время противостоять газовой коррозии в условиях повышенных температур. Жаропрочность же представляет собой способность металлов не разрушаться и не поддаваться пластической деформации при высокотемпературном режиме работы. Сталь жаропрочная представлена на рынке большим разнообразием марок, равно как и жаропрочные сплавы. Большинство специалистов признают ее лучшим материалом для изготовления деталей конструкций и оборудования, эксплуатируемых в агрессивных средах и в иных сложных условиях.

Жаропрочный металл и жаростойкость

Ненагруженные конструкции, эксплуатируемые при температуре порядка 550°С в окислительной газовой атмосфере, изготавливаются обычно из жаростойкой стали. К данным изделиям часто относятся детали нагревательных печей. Сплавы на базе железа при температуре больше 550°С склонны активно окисляться, из-за чего на их поверхности образуется оксид железа. Соединение с элементарной кристаллической решеткой и нехватка атомов кислорода приводит к появлению окалины хрупкого типа.

Для улучшения жаростойкости стали в химический состав вводятся:

- хром;

- кремний;

- алюминий.

Данные элементы, соединяясь с кислородом, способствуют формированию в металле надежных, плотных кристаллических структур, благодаря чему и улучшается способность металла спокойно переносить повышенную температуру.

Тип и количество легирующих элементов, вводимых в состав сплава на базе железа, зависит от температуры, в которой эксплуатируется изделие из него. Лучшая жаростойкость у сталей, легирование которых выполнялось на основе хрома. Наиболее известные марки этих сильхромов:

- 15Х25Т;

- 08Х17Т;

- 36Х18Н25С2;

- Х15Х6СЮ.

С повышением количества хрома в составе жаростойкость увеличивается. С хромом могут создаваться марки металлов, изделия из которых не утратят первоначальных характеристик и при долгом воздействии температуры больше 1000°С.

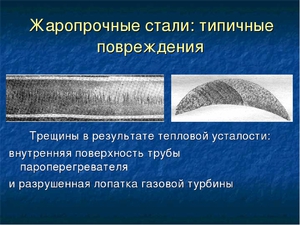

Особенности жаропрочных материалов

Жаропрочные сплав и стали успешно эксплуатируются при постоянном воздействии больших температур, причем склонность к ползучести не проявляется. Суть данного процесса, которому подвержены стали обыкновенных марок и прочие металлы, в том, что материал, испытывающий воздействие постоянной температуры и нагрузку, медленно деформируется, или ползет.

Жаропрочные сплав и стали успешно эксплуатируются при постоянном воздействии больших температур, причем склонность к ползучести не проявляется. Суть данного процесса, которому подвержены стали обыкновенных марок и прочие металлы, в том, что материал, испытывающий воздействие постоянной температуры и нагрузку, медленно деформируется, или ползет.

Ползучесть, которой стараются избежать при создании жаропрочных сталей и металлов другого типа, бывает:

- длительной;

- кратковременной.

Для определения параметров кратковременной ползучести материалы подвергаются испытаниям: помещаются в печь, нагретую до нужной температуры, а к ним на определенное время прикладывается растягивающая нагрузка. За короткое время проверить материал на склонность к длительной ползучести и выяснить, каков ее предел, не удастся. С этой целью испытуемое изделие в печи подвергается длительной нагрузке.

Для определения параметров кратковременной ползучести материалы подвергаются испытаниям: помещаются в печь, нагретую до нужной температуры, а к ним на определенное время прикладывается растягивающая нагрузка. За короткое время проверить материал на склонность к длительной ползучести и выяснить, каков ее предел, не удастся. С этой целью испытуемое изделие в печи подвергается длительной нагрузке.

Важность предела ползучести в том, что он характеризует наибольшее напряжение, ведущее к разрушению разогретого образца после воздействия определенное время.

Марки жаростойких и жаропрочных сталей

По внутренней структуре категории следующие:

- мартенситные;

- аустенитные;

- мартенситно-ферритные;

- перлитные.

Жаростойкие стали могут представлять еще два типа:

- ферритные;

- мартенситные, или аустенитно-ферритные.

Среди сталей с мартенситной структурой наиболее известны:

Х5 (из нее делают трубы, которые будут эксплуатироваться при температуре не больше 650°С).

Х5 (из нее делают трубы, которые будут эксплуатироваться при температуре не больше 650°С).- Х5М, Х5ВФ, 1 Х8ВФ, Х6СМ, 1 Х12Н2ВМФ (служат для изготовления изделий, которые эксплуатируются при 500-600°С определенное время (1000-10000 ч.).

- 3Х13Н7С2 и 4Х9С2 (изделия из них успешно эксплуатируются при 850-950°С, поэтому из них делают клапаны моторов транспортных средств).

- 1Х8ВФ (изделия из этой стали успешно эксплуатируются при температурах не больше 500°С 10000 ч. и дольше; в частности, из материала делают конструктивные элементы паровых турбин).

Основа мартенситной структуры – это перлит, меняющий состояние, если в составе материала увеличивается содержание хрома. Перлитные марки жаростойких и жаропрочных сталей, которые относятся к хромокремнистым и хромомолибденовым:

- Х6С;

- Х7СМ;

- Х6СМ;

- Х9С2;

- Х10С2М;

- Х 13Н7С2.

Для получения из этих сталей материала со структурой сорбита, отличающегося высокой твердостью (не меньше 25 по HRC), сначала их закаливают при 950-1100°C, а потом подвергают отпуску.

Для получения из этих сталей материала со структурой сорбита, отличающегося высокой твердостью (не меньше 25 по HRC), сначала их закаливают при 950-1100°C, а потом подвергают отпуску.

Стальные сплавы с ферритной структурой, из категории жаростойких, содержат 25-33% хрома, определяющего их характеристики. Для придания этим сталям мелкозернистой структуры изделия из них отжигают. В данную категорию сталей входят:

- 1 Х12СЮ;

- Х17;

- Х18СЮ;

- 0Х17Т;

- Х25Т;

- Х 28.

При нагревании их до 850°C и больше зерно внутренней структуры укрупняется, из-за чего повышается хрупкость.

Из жаропрочной нержавейки изготавливаются:

- тонколистовой прокат;

- бесшовные трубы;

- агрегаты химической и пищевой промышленности.

Стали, в основе которых феррит и мартенсит, активно используются в производстве изделий различного назначения в машиностроении. Изделия из таких жаропрочных сплавов даже довольно длительное время успешно эксплуатируются при температуре до 600°C .

Самые распространенные марки данных жаропрочных сталей:

- Х6СЮ;

- 1Х13;

- 1 Х11МФ;

- 1Х12ВНМФ;

- 1 Х12В2МФ;

- 2 Х12ВМБФР.

Хрома в химическом составе этих сплавов – 10-14%. Легирующие добавки, улучшающие состав, здесь – ванадий, вольфрам и молибден.

Аустенитно-ферритные и аустенитные стальные сплавы

Самые значимые особенности аустенитных сталей в том, что внутренняя их структура формируется благодаря никелю в их составе, а жаростойкость связана с хромом.

Самые значимые особенности аустенитных сталей в том, что внутренняя их структура формируется благодаря никелю в их составе, а жаростойкость связана с хромом.

В сплавах данной категории, отличающихся малым содержанием углерода, иногда присутствуют легирующие элементы титан и ниобий. Стали, основу внутренней структуры которых составляет аустенит, входят в категорию нержавеющих и при длительном воздействии больших температур (до 1000°C) хорошо противостоят формированию окалины.

Наиболее распространенные сегодня стали с аустенитной структурой – это дисперсионно-твердеющие сплавы. С целью улучшения качественных характеристик добавляются карбидные или интерметаллические упрочнители.

Наиболее популярные марки, основа внутренней структуры которых – аустенит:

- Дисперсионно-твердеющие Х12Н20Т3Р, 4Х12Н8Г8МФБ, 4Х14Н14В2М, 0Х14Н28В3Т3ЮР.

- Гомогенные 1Х14Н16Б, 1Х14Н18В2Б, Х18Н12Т, Х18Н10Т, Х23Н18, Х25Н16Г7АР, Х25Н20С2.

Стальные сплавы на основе смеси аустенита и феррита отличает очень высокая жаропрочность, которая по показателям превышает аналогичный параметр даже у высокохромистых материалов. Характеристики жаропрочности достигаются и за счет высокой стабильности внутренней структуры сталей этой категории. Изделия из них успешно эксплуатируются даже при температурах до 1150°С.

Стальные сплавы на основе смеси аустенита и феррита отличает очень высокая жаропрочность, которая по показателям превышает аналогичный параметр даже у высокохромистых материалов. Характеристики жаропрочности достигаются и за счет высокой стабильности внутренней структуры сталей этой категории. Изделия из них успешно эксплуатируются даже при температурах до 1150°С.

Жаропрочные стали с аустенитно-мартенситной структурой характеризуются повышенной хрупкостью, поэтому не могут использоваться в производстве изделий, которые эксплуатируются под высокой нагрузкой.

Из жаропрочных сталей этой категории делаются изделия такого назначения:

- Жаропрочные трубы, конвейеры для печей, емкости для цементации (Х20Н14С2 и 0Х20Н14С2).

- Пирометрические трубки (Х23Н13).

Тугоплавкие материалы

Стальные сплавы на базе тугоплавких металлов используются для производства изделий, которые эксплуатируются при 1000–2000°C .

Тугоплавкие металлы, которые входят в химический состав таких сталей, характеризуются температурами плавления:

Благодаря тому, что тугоплавкие стали этой категории имеют высокую температуру перехода в хрупкое состояние, при серьезном нагреве происходит их деформация. Для повышения жаропрочности таких сталей в их состав вводят специальные добавки, а для повышения жаростойкости легируют титаном, молибденом, танталом и др.

Самые распространенные соотношения химических элементов в тугоплавких сплавах:

- основа – вольфрам и 30% рений;

- 60% ванадий и 40% ниобий;

- основа – 48% железо, 15% ниобий, 5% молибден, 1% цирконий;

- 10% вольфрама и тантала.

Сплавы на основе никеля и никель с железом

Сплавы на базе никеля (55% Ni) или выполненные на основе смеси его с железом (65%) - жаропрочные с высокими качествами жаростойкости. Базовый легирующий элемент для любых сталей этой категории – хром, которого содержится 14-23%.

Высокая стойкость и прочность сохраняется при повышенных температурах. Этими качествами обладают стальные сплавы на основе никеля.

Наиболее популярные:

ХН60В;

ХН60В;- ХН67ВМТЮ;

- ХН70МВТЮБ;

- ХН70;

- ХН77ТЮ;

- ХН78Т;

- ХН78МТЮ;

- ХН78Т.

Некоторые марки – это жаропрочные стаи, остальные – жаростойкие. При нагревании на поверхности изделий из данных сплавов появляется оксидная пленка на базе алюминия и хрома. В твердых растворах структуры этих металлов формируются соединения никеля и алюминия или никеля и титана, что обеспечивает устойчивость материалов к высоким температурам. Более подробные характеристики приводятся в специальных справочниках.

Из сталей никелевой группы изготавливают:

Элементы газовых конструкций и коммуникаций (ХН5ВМТЮ).

Элементы газовых конструкций и коммуникаций (ХН5ВМТЮ).- Конструктивные элементы турбинных устройств (ХН5ВТР).

- Конструктивные элементы компрессоров – лопатки, диски (ХН35ВТЮ).

- Роторы для оснащения турбин (ХН35ВТ и ХН35ВМТ).

Итак, жаропрочные марки способны долгое время функционировать в условиях высоких температур без деформаций и противостоят газовой коррозии. Посредством сплавов разных элементов добиваются оптимальных свойств материалов в зависимости от условий эксплуатации.