Из-за изысканности и красоты сейчас очень востребованными стали декоративные металлические изделия, изготовленные методом холодной ковки. Подобные элементы стоят дорого и не каждый человек имеет возможность их приобрести. Однако их можно сделать своими руками. Для этого необходимо изготовить самодельный станок для ковки, после чего можно начинать реализовывать самые изысканные идеи.

Из-за изысканности и красоты сейчас очень востребованными стали декоративные металлические изделия, изготовленные методом холодной ковки. Подобные элементы стоят дорого и не каждый человек имеет возможность их приобрести. Однако их можно сделать своими руками. Для этого необходимо изготовить самодельный станок для ковки, после чего можно начинать реализовывать самые изысканные идеи.

Виды приспособлений для ковки

Главным оборудованием для ковки декоративных изделий своими руками являются станки и различные ручные приспособления. Электрический привод используется довольно редко, потому что затраты на энергию и большая производительность не равноценны со сложностью производимых элементов.

Специалисты выделяют такие типы станков для ковки холодной своими руками:

- твистеры;

- торсионные;

- инерционно-штамповочные;

- гибочные.

Твистеры или закручиватели способны формировать плоские спирали и красивые небольшие завитки. Торсионные аппараты делают винтовую крутку металла и детали из объемных спиралей, к примеру, луковицы и корзинки.

Инерционно-штамповочные станки расплескивают железные прутки в фасонные наконечники, выполняют штамповку декоративных хомутов для крепежа элементов узора. А также эти приспособления выдавливают мелкую волну на длинных изделиях. Гибочные устройства бывают протяжными, нажимными и универсальными. С их помощью можно делать разные зигзаги, кольца и завитки.

Покраска и сборка элементов

Покраска деталей выполняется только специальными кузнечными эмалями. При необходимости можно использовать краски для металла, которые изготовлены на акриловой основе.

Изделия, изготовленные способом холодной ковки, можно соединить такими методами:

- с помощью сварочного аппарата;

- при помощи металлических хомутов.

При сварке металлические детали привариваются между собой, а образовавшийся шлак убирается любым шлифовальным приспособлением. Соединение декоративными хомутами выглядит очень красиво. Чтобы сделать хомуты, применяют небольшие ровные полоски металла толщиной от 2 миллиметров.

Как спроектировать станок

Перед сборкой станка холодной ковки своими руками нужно сделать качественный проект, в котором необходимо очень подробно описать все малейшие детали. Но сначала стоит прочесть большое количество специализированной литературы. В ней будут описаны все устройства для ковки. Все это нужно для того, чтобы не возникало сложных ситуаций, имелось представление об аппарате, его габаритах и размерах основных узлов. Все элементы будущего изделия будут делаться из ненужного металла или старых деталей от механизмов.

Перед сборкой станка холодной ковки своими руками нужно сделать качественный проект, в котором необходимо очень подробно описать все малейшие детали. Но сначала стоит прочесть большое количество специализированной литературы. В ней будут описаны все устройства для ковки. Все это нужно для того, чтобы не возникало сложных ситуаций, имелось представление об аппарате, его габаритах и размерах основных узлов. Все элементы будущего изделия будут делаться из ненужного металла или старых деталей от механизмов.

Сначала нужно сделать надежную станину. На ее поверхности будут размещаться основные узлы самодельного станка. Станину необходимо делать из очень прочного материала, например, толстой древесины или металлической плиты. Специалисты советуют изготовить для станины железную опору из прочно скрепленных между собой ножек. В итоге должен получиться большой верстак. После сборки и монтажа станины в нужном месте, стоит приступать к сборке и креплению остальных деталей.

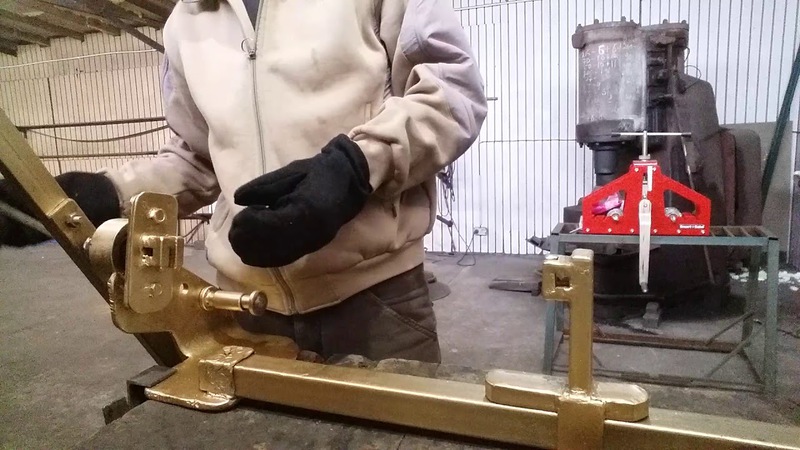

Самодельное торсионное устройство

Этот аппарат необходим для одноосного и продольного скручивания деталей из металлического прута квадратной или поперечной формы. Чтобы сделать основание торсионного станка, стоит применять двутавр или швеллер. При помощи сварочного аппарата к нему прикрепляют толстую металлическую полоску, на которую ставят слесарные тиски. Они будут надежно зажимать неподвижную часть заготовки. Слесарные тиски крепятся 4 болтами с диаметром не менее М18. Для того чтобы повысить качество зажима заготовки, на приспособление стоит наварить небольшие рифленые пластинки из листового металла.

Этот аппарат необходим для одноосного и продольного скручивания деталей из металлического прута квадратной или поперечной формы. Чтобы сделать основание торсионного станка, стоит применять двутавр или швеллер. При помощи сварочного аппарата к нему прикрепляют толстую металлическую полоску, на которую ставят слесарные тиски. Они будут надежно зажимать неподвижную часть заготовки. Слесарные тиски крепятся 4 болтами с диаметром не менее М18. Для того чтобы повысить качество зажима заготовки, на приспособление стоит наварить небольшие рифленые пластинки из листового металла.

С другой стороны рабочей поверхности ставятся направляющие ролики, к которым подсоединяется зажимной узел для движущейся части прутка. Зажимной узел собирают из железной втулки. В ней нужно сделать сквозные отверстия для зажимных болтов, находящихся под углом около 120 градусов. Крепежные болты обязаны иметь плоский торец и быть выплавлены из прочного металла. Все зажимные узлы необходимо расположить соосно. Чтобы это сделать, можно воспользоваться строительным уровнем, угольником, штангенциркулем или другим слесарным инструментом.

Следующим этапом будет изготовление специальной ручки для проворачивания подвижной части зажимного узла. Чтобы уменьшить прилагаемое усилие, стоит сделать максимально длинный рычаг. Ручку лучше собирать со втулкой из резины. Это полностью исключит проскальзывание руки в процессе ковки.

Далее, станок необходимо проверить на надежность крепления всех его деталей и точность изготовления деформации заготовки. После окончания всех проверок изделие надежно закрепляется на самодельной опорной раме.